专注于用户对产品的体验,致力于市场对品牌的认可

0 引言

汽车制动系统是汽车行驶安全的重要保证,随着汽车产业的不断发展,车速 和 车 流 密 度 持 续 提 高,汽 车 制 动 系 统 的工作可靠性变得越来越重要。汽 车 要 安 全 行 驶 必 须 有 性 能可靠的制动系统作为保障。因此,制动系统作为汽车的重要组成部分,对汽车制动系统的结构分析与检测也就显得尤为重要了[1-3]。

汽车制动系统有液压制动系统和气压制动系统之分,其中气压制动系统的整个系统全部采用气压式操作,对系统的阀门和管路的气 密 性 要 求 很 高。汽 车 气 压 制 动 系 统 最 初 采用单回路设计,但 是 一 旦 有 阀 门 漏 气 或 者 某 一 处 管 路 漏 气,都会导致整个制动系统故障,工作安全性无法保证。为了消除这一缺陷,目前的 气 压 制 动 系 统 多 使 用 双 回 路 设 计,制动系统有两条独立的制动回路构成,如意外导致其中一条制动回路不能正常工作,双回路设计可以保证另外一条回路不受影响继续完成制动功能[4-5]。

气制动阀是气压制动系统的主要设备,根据气制动阀的气阀腔室排列不同,双腔式气制动阀可以分为并联式和串联式两种,其中的串联式制动阀,其 被 广 泛 应 用 在 大 型 客 车 和大型载重汽车等车型中[6]。

本文以双腔串联式气制动阀作为检测对象,按照参数要求设计了一套气制动阀直线伺服加载装置,能够模拟出驾驶员缓慢连续踩脚踏板的制动过程,并同时以 Labview 为开发平台,实现了运动控制、数据采集等功能,建立完成了汽车制动阀的性能测试系统。

1 系统分析

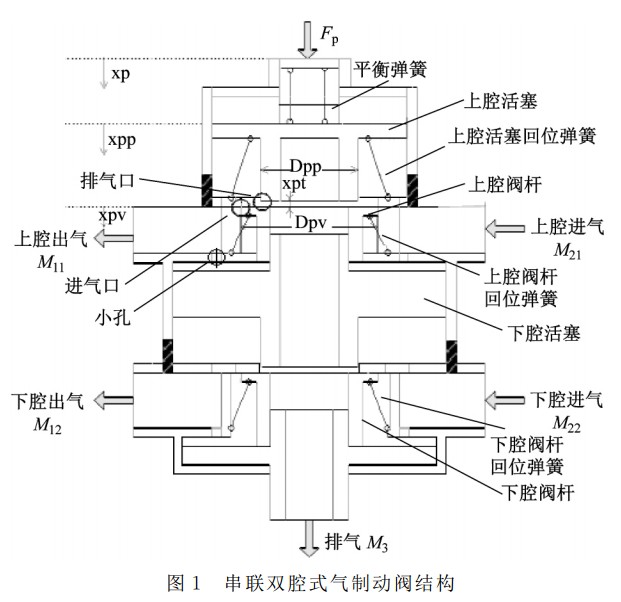

气制动阀作为气压制动系统的重要设备,主要用来在产生制动作用,同时让驾驶员感受到相应的踏板感。在输入压力不变的时候,制动阀的输出压力与驾驶员对制动施加踏板的压力和踏板运 动 的 距 离 具 有 递 增 的 函 数 关 系。气制动阀的输出压力既可以直 接 输 入 到 气 制 动 室 给 制 动 系 统 提 供 动力,也可以作为控制信号去控制其他装置。双腔式气制动阀根据气阀腔室的排列分为并联式和串联式两种,其中广泛使用的串联式制动阀,其基本结构如图1所示。

双腔串联式气制动阀的内部结构由上阀体、上腔回位弹簧、橡胶平衡弹簧、上腔阀杆、上腔活塞、上腔阀杆回位弹簧、上腔活塞回位弹簧、下阀体、下腔阀杆、下腔活塞、下腔阀杆回位弹簧、橡胶底座、密封橡胶圈和 C 型 卡 簧 等 零 件 组 成,M21和 M22分别是上腔和下腔的出气口,M11和 M12分别是上腔和下腔进气口,M3 为排气口,这样设计优势是当其中一个腔体失效不能工作时,另 一 个 腔 体 任 然 能 够 产 生 正 常 工 作,产生制动力[7]。

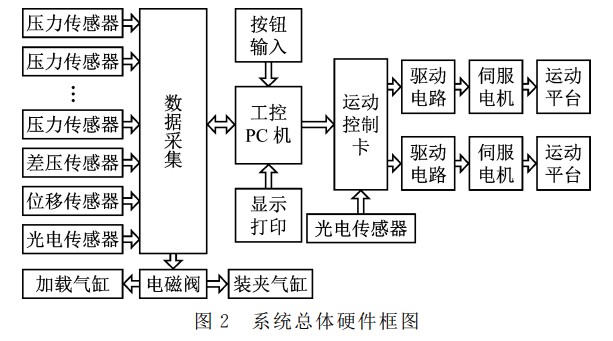

根据测试要求,系统由静态加载系统和数据采集系统两大模块构成,系统总体硬件构成框图,如图2所示。

2 硬件设计

根据系统功能划分,硬件设计包括静态加载系统设计和数据采集系统设计两部分。

静态加载系统是硬件设计的核心,用来模拟驾驶员刹车过程中踩制动踏板的力的变化,这一部分设计主要以交流伺服电机为核心,运动 控 制 卡 为 控 制 单 元,电 缸 为 加 载 机 构 模拟实现刹车过程 中 制 动 阀 的 受 力 变 化。整 个 加 载 系 统 中 伺服电机通过减速器带动滚珠丝杆做水平方向的往复运动,气制动阀自重约为1kg,最大的推杆力约为4.5kN,摩擦力可忽略不计。

本系统使用交 流 伺 服 电 机 来 驱 动 整 个 加 载装置。整套伺服控制系统形成闭环控制回路,驱动器对编码器的反馈信号进行采样与处理,通过内部的位置环和速度环来提高控制机精度。对交流伺服电机的选型,首先要确定减速机的减速比和滚珠丝杠的导程,然 后 考 虑 系 统 对 伺 服 电 机 转 矩、转速以及负载/电机惯量比的要求。

滚 珠 丝 杆 通 过 螺 纹 作 用 将 伺 服 电 机 旋 转 运 动 转 变 为 直线运动 来 驱 动 推 杆 前 进,由 滚 珠 循 环 装 置、丝杠、螺母、滚珠四部分构成,因其高传动效率和动态性能、较小的摩擦力矩、传动可逆性以及运转平稳等特点,被广泛使用。制动阀的静特性测试要满足 (0.4±0.1)mm/s的移动速率,所以最小速度Vmin为0.3mm/s,同 时 为 了 测 试 结 束 能 够 快 速 退 回 原 位置,故最大速度Vmax为10mm/s,且 最 大 相 对 转 速要达到 2 r/s,根据计算以及滚珠 丝 杆 的 选 用 标 准,选 择 公 称 导 程 为5mm。因减速比要求为10,所以减速器选用 VGM PG60-L1-10型双行星齿轮式减速器,其惯性矩为0.306kg·cm2,连续出力转矩为19.6Nm,入径轴孔径≤14mm。通过计算确定系统选用日 本 富 士 公 司 的 GSY40105-RC2型伺服电机及配套的 RYH401F5-VV2型伺服放大器[8]。

本文选用的运动控制卡 MPC08实 现 运 动 系 统 的 控 制。MPC08控制卡对运动的控制是通过 PC机实现,运动控制卡插在 PC机的 PCI卡槽中,通 过 软 件 编 程 设 置 运 动 方 式 然 后给电机的驱动器发送脉冲信号、方向信号以及位置信号等实现对电机的运动控制[9]。

数据采集系统是硬件设计的另一大模块,它是将静态加载机构模拟刹车过程中力的变化通过数据采集卡采集到 PC机上,实现对刹车过 程 中 制 动 阀 压 力 变 化 的 数 据 收 集,从而实现对制动阀性能的检测。其 中 数 据 采 集 卡 使 用 USB3100数据采集卡,该板卡提供8路 单 端 模 拟 量 输入,12位 AIC,4路可编程I/O,1路计数器[10]。搭建好的整体硬件平台如图3所示。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com