专注于用户对产品的体验,致力于市场对品牌的认可

0 引言

减震器面世到今已经有 100 多年的历史。减震器的发展经历了弹簧减震器—液压减震器—摇臂方式减震器—简式液压减震器 4 个阶段。最早的车辆减震系统由弹簧构成, 虽然弹簧可以减轻对路面的冲击, 性能较可靠, 但容易产生共振现象[1 - 3] 。直到简式液压减震器的出现, 才解决了减震器的共振问题, 并具有重量低、性能好的优点。我国汽车行业起步晚, 起点低, 技术落后, 在国产汽车中, 大量中高级轿车仍采用进口减震器。因此, 研制开发自主品牌的汽车减震器成为亟待解决的问题。减震器活塞杆对材料的质量有着严格的要求[4] 。活塞杆生产工序中冷拔、表面车削和电镀, 对钢材表面质量和皮下纯净度要求严格, 如钢材有表面缺陷和皮下夹杂物, 钢材表面残留的缺陷和夹杂物将造成活塞杆表面发纹和针孔不良; 另外活塞杆生产工艺中表面淬火工序对钢材显微组织、晶粒度和冷拔后的力学性能有严格要求。河钢石钢通过制定合理的工艺路线和生产过程控制措施, 成功研制出减震器活塞杆用钢。

1 技术路线和成分设计

1. 1 技术路线

根据活塞杆用钢 45 钢的性能要求, 制定生产工艺路线: 60 t 转炉冶炼→LF 精炼→真空脱气→连铸→步进梁式加热炉加热→高压水除鳞→粗轧→精轧→冷却→检验→包装→入库

1. 2 成分设计

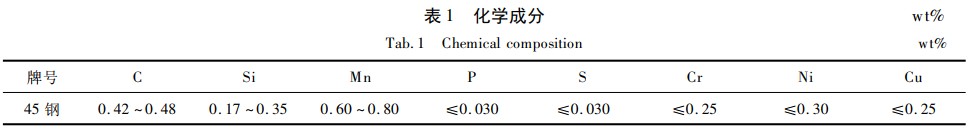

活塞杆用 45 钢的成分设计如表 1 所示。

C: 碳含量是材料的一项重要指标。当活塞杆用钢含碳量超过 0. 48% 时, 钢的韧性较差, 容易出现淬火裂纹; 当含碳量在 0. 40% 以下时, 由于淬火 硬度较低, 故耐磨性 较 差; 当 含 碳 量 在 0. 42% ~0. 48% 时, 其抗拉强度较高, 具有理想的力学性能。

因此碳含量设定为 0. 42% ~ 0. 48% 。Mn: 锰和铁形成固溶体, 提高钢中铁素体和奥氏体的硬度和强度; 同时又是碳化物形成元素, 进入渗碳体中取代一部分铁原子。锰是强烈增加淬透性且价格便宜的一种元素。国家标准中同类型钢的锰含量为 0. 50% ~ 0. 80% , 经固溶处理后有良好的韧性, 当受到冲击而变形时, 表面层将因变形而强化,具有高的耐磨性。锰与硫形成熔点较高的 MnS, 可防止因 FeS 而导致的热脆现象。为了提高材料淬透性能, 锰含量最终设定为 0. 60% ~ 0. 80% 。

Si: 硅能溶于铁素体和奥氏体中提高钢的硬度和强度, 其作用仅次于磷, 较锰、镍、铬、钨、钼和钒等元素强。通过提高退火、正火和淬火温度, 来提高亚共析钢淬透性。但硅含量过高时, 将显著降低钢的塑性和韧性。硅能提高钢的弹性极限、屈服强度和屈服比, 以及疲劳强度和疲劳比等, 硅含量设定为0. 17% ~ 0. 35% 。

2 工艺过程控制

2. 1 炼钢工艺过程控制

转炉工序终点 C≥0. 08% , 严格控制出钢下渣,采用铝、硅、钙、钡复合脱氧, 出钢过程加入石灰和精炼渣。LF 工序保证精炼时间≥60 min; VD 保真空时间 8 ~ 12 min, 软吹时间 20 ~ 40 min, 软吹后的静置时间≥15 min。连铸生产工序应做好全程保护浇铸, 采用大包剩钢、恒拉速浇铸、中包钢水过热度 15~ 35 ℃ , 高中间包液面浇铸, 结晶器液面波动范围≤ ± 5 mm。

2. 2 轧制工艺控制

2. 2. 1 加热温度设定

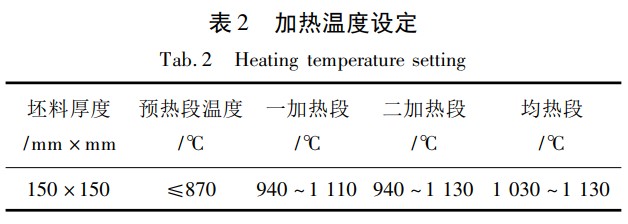

在确保钢中原始奥氏体晶粒小和奥氏体化成分均匀前提下, 应尽可能采用低的出炉温度, 以获得细小的原始奥氏体组织。为了防止钢坯入炉时, 由于内应力导致钢坯产生裂纹, 确定预热段温度应≤870℃ , 45 钢的奥氏体粗化温度为 1 100 ~ 1 200 ℃。根据生产现场的设备能力及工艺条件, 确定加热温度为 940 ~ 1 130 ℃ , 加热温度的设定如表 2 所示。

2. 2. 2 轧制温度设定

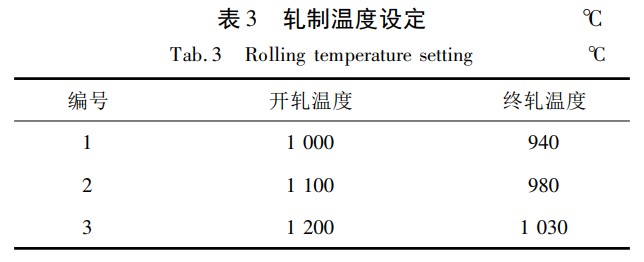

为了确定轧制温度对材料性能和组织的影响,制定不同的轧制工艺。同一炉次的不同连铸坯分别在不同温度下进行轧制, 分别编号 1, 2, 3, 铸坯加热温度相同, 出炉后通过轧前等温来实现不同的轧制温度, 轧制温度如表 3 所示。

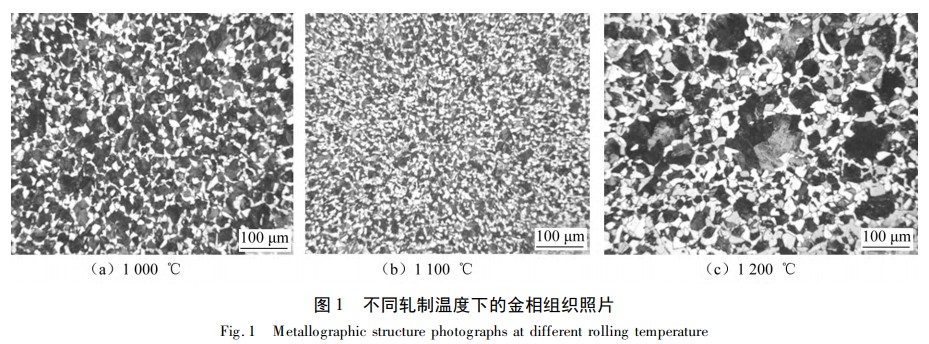

图 1 为轧制温度分别为 1 000 ℃、1 100 ℃、1 200 ℃ 时在光学显微镜下的组织照片。组织为铁素体和珠光体, 由图 1( a) 可以看出, 晶粒较均匀, 实际晶粒度为 6. 5 级; 图 1( b) 的晶粒细小均匀, 实际晶粒度达到 8 级; 图 1 ( c) 出现了较大的珠光体球团。轧制类型为奥氏体再结晶控制轧制( 又称为Ⅰ型控制轧制或常规轧制) , 在奥氏体变形过程中和变形后自发产生奥氏体再结晶的区域中轧制, 一般温度较高, 在 1 000 ℃ 以上。在奥氏体变形过程中产生动态再结晶, 在奥氏体变形后发生静态再结晶。前者一般要求在温度高而变形速度较慢的条件下产生, 而且要求超过动态再结晶临界变形量。静态再结晶发生条件是变形量要超过静态再结晶临界变形量。因此, 要通过反复变形再结晶, 细化奥氏体晶粒, 在原始奥氏体晶界处析出铁素体和珠光体, 奥氏体晶粒越小, 实际晶粒度就越小。但是轧制温度过高, 奥氏体晶粒也会长大, 反而不利于细化晶粒, 所以要合理控制加热温度。

3 试制结果

3. 1 非金属夹杂物

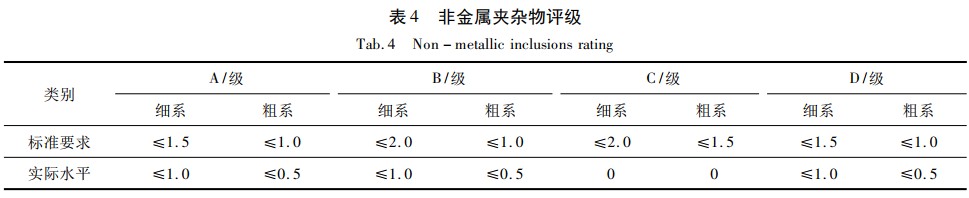

非金属夹杂的控制水平达到 A 细≤1. 0, B 细≤1. 0, C 细: 0 级, D 细≤1. 0; A 粗≤0. 5, B 粗≤0. 5, C 粗: 0 级, D 粗≤0. 5, 满足活塞杆用钢要求。非金属夹杂物按 GB /T10561 评级, 合格级别应符合表 4 的规定。

3. 2 力学性能

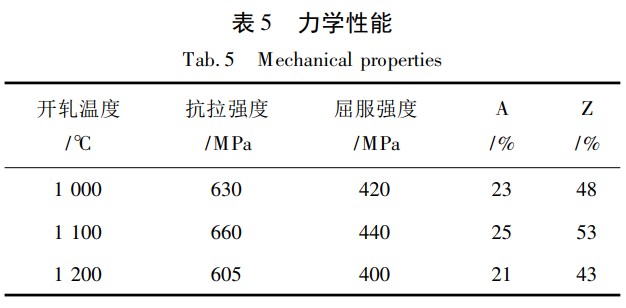

表 5 为 45 钢在不同轧制温度下的力学性能检验结果。热处理工艺: 正火温度: 850 ± 30 ℃, 相较 GB /T699 -2015 标准要求, 均有较大的力学性能富余量。从表 4 可以看出, 轧制温度为 1 100 ℃ 时, 材料的力学性能是最好的。轧制温度 1 100 ℃时, 将轧制温度控制在奥氏体粗化温度范围内, 对高温阶段奥氏体的长大行为进行了有效控制, 抑制了奥氏体晶粒的过快长大,最终确保钢材均具有较为均匀细小的晶粒组织, 保证活塞杆钢具有良好的力学性能。

4 结论

( 1) 通过工艺过程控制, 活塞杆用 45 钢质量得到了较好地控制, 满足了活塞杆用钢质量要求。

( 2) 合理的加热工艺, 可以细化晶粒, 轧制温度为 1 100 ℃ 时, 材料的综合性能最好。

参考文献

[1] 陈王威, 李云飞. 汽车减震器的现状与发展趋势[J] . 企业导报,2013, ( 1) : 293 ~ 296.

[2] 潘洪. 简述汽车减震器的现状及其发展趋势[J] . 科技创新与应用, 2014, ( 33) : 72 ~ 75.

[3] 周杰, 周梓荣. 汽车减震器的发展[J] . 机械制造与自动化, 2012,( 3) : 28 ~ 31.

[4] 王泉. 车辆工程减震技术解析[J] . 现代制造技术与装备, 2008,( 5) : 16 ~ 18.

文章属扬州市白浦江气动件有限公司原创,版权归其所有,转载请注明出处:http://www.zhichenggan.com,欢迎电询本司产品气弹簧│不锈钢气弹簧│压缩气弹簧│可控气弹簧。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com