专注于用户对产品的体验,致力于市场对品牌的认可

引言

调速系统油压装置是向机组调速系统提供稳定可靠的工作油源的液压储能装置, 包含压力油箱及其附件、回油箱、油泵及其控制和保护用阀组、油压装置控制柜以及所有其他必要的管路、电缆、表计等附件 [1] 。

在整个油压装置中, 对油泵的运行与安全保护是其中最重要的组成部分, 此功能一般由油泵出口组合阀来实现。组合阀通常由卸载阀、安全阀、单向阀等组成,其作用是确保油泵加载平稳, 并作为油压装置液压系统二级压力保护装置, 在油泵出口压力超过系统最大正常工作油压整定值时, 作为先导控制的安全阀控制主油路泄压[2 - 3] 。单向阀的作用是在油泵不输出压力油时, 隔断压力油箱和调速系统到油泵出口的油路。在油泵带负载工作时, 泵出口压力油顶开单向阀阀芯,向压力油箱和调速系统供油。

1 项目背景

尼那水电站位于青海省贵德县境内黄河干流上,工程属三等中型, 枢纽由左岸副坝、左岸泄水闸、泄水底孔、电站厂房坝段( 排沙孔) 、右岸副坝、右岸开敝式110 kV 开关站及进厂公路等组成, 设计正常蓄水位 2235. 5 m, 为日调节水库。尼那水电站是一座河床式电站, 机型为灯泡贯流式, 是黄河上首次建设这种机型的水电站, 单机容量 40 MW, 总装机为 160 MW。电站于 2003 年 2 月 28 日下闸蓄水, 2004 年 1 月 1 日 4 台机组全部投产, 经过十多年的运行后, 调速器用油压装置逐渐暴露出许多问题。本研究对电站全部 4 台机组油压装置的液压系统、结构设计、设备布置进行重新设计和更换。

2 原油压装置介绍

尼那水电站 4 台机组在十多年的运行期间, 调速器用油压装置暴露的问题比较多。主要表现为油泵运行控制和保护这部分的液压系统设计和设备布置方式不合理, 造成后期电厂运行、检修、维护等工作困难和油泵电机组及各液压元件的损坏频率高, 现将原油压装置配置和液压系统进行介绍并分析问题原因。

2. 1 油压装置配置

油泵从回油箱清洁区吸油, 加压后送入压力油箱,由压力油箱向调速系统提供稳定、清洁的压力油。液压控制元件、接力器的回油和来自机组漏油箱的油液通过油管流回到油箱脏油区, 经回油箱内部滤网过滤后投入下次循环。每台油压装置设置两套油泵电机组( M1, M2) , 每套油泵电机组的额定压力和流量均相同, 轮流定义为主用和备用油泵, 采用间歇运行方式。

当压力油箱内压力降到正常工作油压下限时, 压力开关发讯到油压装置控制柜, 接通主用油泵电机电源, 主油泵启动向压力油箱和系统补油。如果系统压力继续下降, 再启动备用泵; 当压力恢复到正常工作油压上限时, 压力开关发讯切断电源, 油泵停止运行。

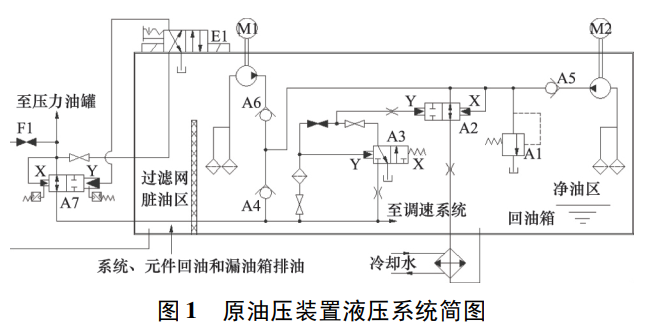

两套油 泵 共 用 油 泵 出 口 安 全 阀 ( A1 ) 、空载阀( A2) 、感压阀( A3) 、单向阀( A4) 和隔离调速系统与压力油箱的隔离阀( A7) 及其控制电磁阀( E1) , 其中油泵出口安全阀, 空载阀和感压阀均布置在回油箱内。油泵出口油液经空载阀卸压回油时, 由布置在油箱外部的冷却器对油液进行冷却。压力油箱底部到回油箱设有排油管路, 其上装有常闭阀门( F1) , 用于在检修时, 手动将油罐油液全部排到回油箱。油压装置液压系统原理图见图 1。

2. 2 设备工作原理和问题分析

作为油泵空载和负载运行控制的感压阀采用纯机械式的二位三通液控换向阀, 阀两端的控制腔, X 腔安装弹簧, Y 腔引自调速系统的控制油。当系统中的压力油在感压阀 Y 腔产生的力大于 X 腔弹簧力设定值时, 弹簧被压缩, 感压阀左工位处于工作位置, 此时空载阀 Y 腔的液压油经感压阀回油, 空载阀另一控制腔X 与油泵出口相通, 在油泵出口压力油作用下, 使空载阀处于右侧位置, 油泵处于空载运行状态, 输出的油全部经空载阀和冷却器后回到油箱, 此时油压装置液压系统状态如图 1 所示。

当系统压力降低, 低于感压阀弹簧整定压力时, 感压阀在弹簧力作用下换向, 空载阀 Y 控制腔的油液经感压阀来自调速系统, 在 Y 腔压力油作用下, 将空载阀换向至左侧关闭位置。当油泵出口压力大于系统压力时, 压力油顶开单向阀( A4) 输出到压力油箱和调速系统中。安全阀( A1) 的启闭为液压控制方式, 当油泵出口压力大于安全阀弹簧整定压力时, 在控制液压油作用下, 弹簧被压缩, 安全阀主油路导通, 提供油泵过载保护。隔离阀为压差式液控换向阀, 阀的 2 个控制腔分别与压力油箱和其控制电磁阀( E1) 连通, Y 控制腔( 与电磁阀 E1 连通) 的有效作用面积大于 X 腔( 与压力油箱连通) , 通过电磁阀换向, 达到控制隔离阀关闭和开启的目的。单向阀( A5, A6) 的作用是在其中一台油泵输出压力油时, 将油路隔断, 防止另一台油泵倒转。

因油泵出口安全阀, 空载阀, 感压阀和单向阀及其控制管路和操作阀门等设备均布置在回油箱内, 如需对这几个阀和管路进行检修及对弹簧预紧力重新调整, 需排空回油箱油液, 检修人员进入到回油箱里面进行工作, 造成检修、调试和整定工作困难。同时油压装置中各阀均单独设计、独立布置, 阀之间用明管路连接, 造成管路繁多, 回油箱内管路布置凌乱。由于管路设计和布置方式的不合理, 机组运行过程中还发生过机组与回油箱及管路的共振现象, 且回油箱内工作空间狭小, 管路及阀的漏点也较多。因 2 套油泵共用 1套单向阀、安全阀、空载阀和感压阀, 当其中任何 1 个阀出现问题, 均会造成 2 个油泵不能工作, 都需机组停机才能处理。同时因共用液压控制阀, 需考虑 2 台油 泵同时工作时通流情况, 导致各阀选型设计较大, 进一步占用油箱内部的安装空间。另外, 因油泵启动控制均为机械式, 控制精度完全靠感压阀弹簧性能来保证,当机组长期运行后, 会因弹簧性能变化而引起动作值变化。在实际运行时曾发生过油泵一直在空载运行,压力油箱建不起压的情况。机组经过多年运行后, 还发生了感压阀无论在油泵带载还是空载状态时都存在不同程度的漏油现象, 由于感压阀 Y 控制腔的油来自压力油箱, 造成压力油箱缓慢泄压, 进而导致油泵打油频繁, 泄油量大时还造成油温升高, 油质变坏[4] 。

3 改造方案

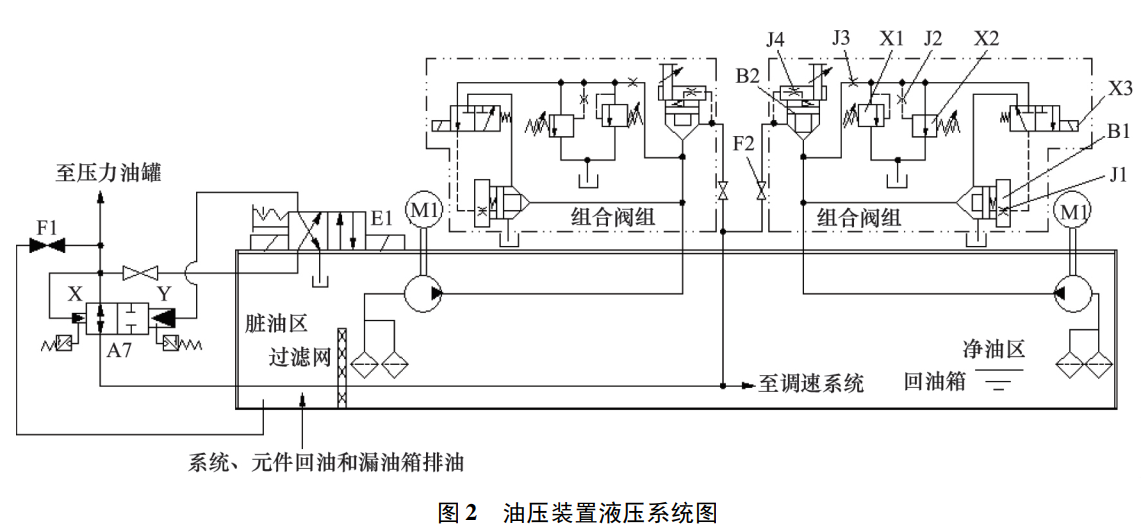

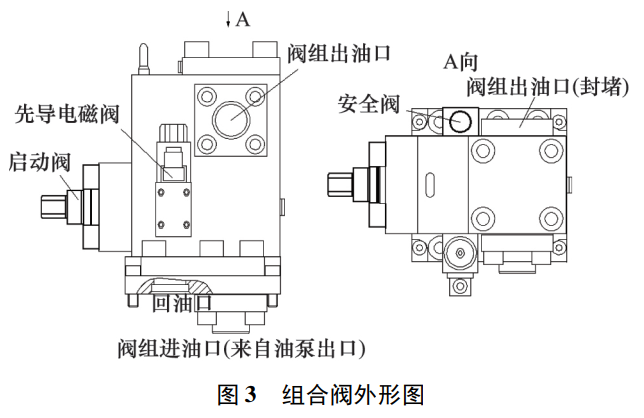

针对以上分析, 确定如下改造方案: 不采用在原液压系统中进行系统局部修正和更换部分设备的方式,而将原系统中对油泵起控制和保护功能的各个阀由相互独立的布置形式, 设计为组合式, 全部功能由安装在1 个阀块上的各标准液压阀实现, 并且每台油泵配置 1套组合阀组[5] 。考虑到尼那电厂油泵出口在回油箱内部, 油泵出口到组合阀进油口的管路也必然安装在油箱内, 因此组合阀进油口设置在阀组下端面, 见图3。为方便油泵和阀组检修, 将油泵和阀组整体放置在1 个腰形安装板上, 根据安装板尺寸, 重新在回油箱面板上开孔, 用螺栓将安装板与回油箱固定。安装板上装有 2 个吊环螺钉, 当需要检修油泵或阀组时, 仅需要把安装板固定螺栓拆除, 将油泵和阀组整体吊出油箱,而不需要排空油箱油液, 方便了检修和维护工作。阀组的控制和主回油通过腰形安装板上的开孔, 由 2 个回油管直接引到回油箱( 1 个回油管为主回油用, 另 1个为控制回油用。回油分别设置, 可防止油路产生背压而互相干扰) 。安装时回油管插入油箱最低油位以 下, 确保在任何情况下, 空气不会通过回油管进入阀组, 产生振动、损坏元件。将回油箱内部原油压装置部分的管路全部拆除, 同时由于油箱和管路的冷却作用,油液因安全阀溢流所造成的温升有限, 取消了油泵回油冷却装置, 使回油箱整体设备构成及布置大为简化,仅保留原压力油箱出口隔离阀及其控制电磁阀。如图2 为改造后的油压装置液压系统原理图, 其中虚线框内为组合阀液压系统, 左侧为油泵带载打油状态, 右侧为油泵空载状态。

3. 1 阀组系统和配置

组合阀主要元件为安全与卸载功能共用的回油用插装阀( B1) 、方向控制用插装阀( B2) 、安全阀先导阀( X1) 、启动阀( X2) 和先导控制电磁阀( X3) 及产生油路阻尼用的节流小孔( J1 ~ J4) 组成。所有标准液压控制元件均安装在 1 个阀块上, 实现对油泵的控制和保护功能, 图 3 为组合阀外形图。

由上述元件完成对泵输出压力、安全溢流、先导控制和低 压 启 动 等 控 制 和 保 护 功 能。在 先 导 电 磁 阀( X3) 控制下, 插装阀( B1) 实现开启或关闭, 油泵空载时的排油经该插装阀回到油箱。B2 是作为油泵方向控制的二通插装阀, 起到油泵出口与压力油箱隔离或连通的作用, 其先导控制油来自调速系统。安全阀先导阀和启动阀的控制油均来自油泵出口, 不同的是, 安全阀先导阀主油路是过压导通, 而启动阀则是过压关闭。组合阀设有 4 个油口, 与油泵出口相连的进油口,与压力油箱和调速系统相连的出油口和与回油箱连接的 2 个回油口。

1) 启动阀

因大功率油泵电机组本身的质量大、惯性大, 故从油泵启动至额定转速需要一定时间。若油泵电机在达到额定转速之前带上负载, 会造成电机负载电流过大,油泵和电机转动部件出现异常响声等问题, 导致油泵电机加速损坏[6] 。设置启动阀的目的是使油泵在刚起动时处于空载状态, 其输出的流量全部经回油插装阀流回油箱。当先导电磁阀处于得电位置( 图 2 所示状态) , 回油插装阀在控制腔压力油和弹簧的作用下关闭, 随着油泵输出的流量逐渐增大, 油压力升高, 压缩启动阀弹簧, 使启动阀主油路关闭。随着油泵输出的压力继续增大, 直到顶开方向控制插装阀, 向压力油箱和调速系统输入压力油。油泵这种启动过程定义为电气和机械联合启动控制方式, 泵是在电动机转速达到额定值后, 电磁阀线圈得电, 在启动阀的作用下, 在短时间内逐渐带上负载。这种控制方式的特点是控制精度高, 通过对先导电磁阀得电时间的控制, 能确保油泵在到达额定转速后才带上负载。 油流量从大逐渐变小, 输出油压力逐渐升高, 保证了油泵启动过程的平稳。

3) 安全阀

安全阀是为保证压力油箱和调速系统的压力不超过额定工作压力而设置的超压泄放装置, 同时也为保护油泵在其额定工作压力范围内使用, 避免油泵长时间超压工作, 造成油泵泄漏量增大, 磨损加剧。安全阀采用机械式先导溢流阀结构, 回油插装阀作为安全阀主阀, 当油泵出口油液压力大于先导阀弹簧整定压力时, 压力油压缩弹簧, 先导阀( X1) 主油路打开, 油泵出口压力油少量经先导阀、大量经回油插装阀回到油箱。

4) 节流孔

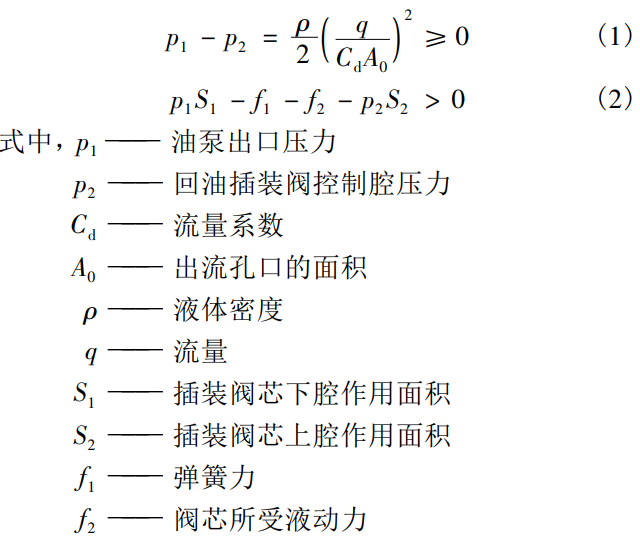

因插装阀阀芯的较大惯性和快速运动, 会引起液压系统压力尖峰和冲击, 同时产生阀芯撞击噪音。为避免此情况发生, 在插装阀盖板选型时, 选择控制油路带节流孔( J1 ~ J4) 的盖板, 使阀芯在快速运动过程中产生一定的阻尼, 避免阀芯运动过快。节流孔 J3 的作用是在安全先导阀溢流时, 根据式( 1) , 会在回油插装阀控制腔和油泵出口之间形成一定的压力差, 这个压力差应保证回油插装阀阀芯在安全先导阀动作后能处于完全打开的位置, 即满足式( 2) 的受力要求, 保证油泵压力油能够完全回油。节流孔 J2 作用是减小从油泵出口到启动阀控制腔的油液压力, 使启动阀控制腔的油压在油泵带载打油后不至升高过快, 从而使启动阀不会关闭过快。在油泵纯机械卸载、启动方式中, 对

2) 先导控制电磁阀

回油用插装阀的开启和关闭通过 1 个二位三通先导电磁阀来控制。如图 2 所示, 当电磁阀得电时, 插装阀控制压力油来自油泵出口, 此时插装阀处于关闭状态, 当电磁阀失电时, 控制压力油与回油相通, 插装阀 启动阀主油路和回油插装阀关闭时间的控制, 应使油泵转速到达额定转速后再完全关闭, 这个调整时间也可通过启动阀弹簧来整定。

开启, 油泵处于空载运行状态。该组合阀液压系统也可以设计为不采用先导电磁阀控制方式。此时油泵在刚开始启动时, 输出的油液大部分经回油插装阀回到油箱, 同时小部分油液进入启动阀和回油插装阀控制腔, 使启动阀和插装阀逐渐关闭, 油泵便逐渐带上负载。随着油泵输出流量的不断增大, 当回油插装阀和启动阀完全关闭, 油泵压力达到系统额定值时, 油液便顶开方向控制插装阀阀芯而向压力油箱和调速系统供压力油。此方式因没有电气控制参与, 定义为油泵纯机械卸载、启动方式。因回油用插装阀与启动阀都参与油泵启动控制, 增大了油泵回油流道通经, 油泵的回油流量从大逐渐变小, 输出油压力逐渐升高, 保证了油泵启动过程的平稳。

3) 安全阀

安全阀是为保证压力油箱和调速系统的压力不超过额定工作压力而设置的超压泄放装置, 同时也为保护油泵在其额定工作压力范围内使用, 避免油泵长时间超压工作, 造成油泵泄漏量增大, 磨损加剧。安全阀采用机械式先导溢流阀结构, 回油插装阀作为安全阀主阀, 当油泵出口油液压力大于先导阀弹簧整定压力时, 压力油压缩弹簧, 先导阀( X1) 主油路打开, 油泵出口压力油少量经先导阀、大量经回油插装阀回到油箱。

4) 节流孔

因插装阀阀芯的较大惯性和快速运动, 会引起液压系统压力尖峰和冲击, 同时产生阀芯撞击噪音。为避免此情况发生, 在插装阀盖板选型时, 选择控制油路带节流孔( J1 ~ J4) 的盖板, 使阀芯在快速运动过程中产生一定的阻尼, 避免阀芯运动过快。节流孔 J3 的作用是在安全先导阀溢流时, 根据式( 1) , 会在回油插装阀控制腔和油泵出口之间形成一定的压力差, 这个压力差应保证回油插装阀阀芯在安全先导阀动作后能处于完全打开的位置, 即满足式( 2) 的受力要求, 保证油泵压力油能够完全回油。节流孔 J2 作用是减小从油泵出口到启动阀控制腔的油液压力, 使启动阀控制腔的油压在油泵带载打油后不至升高过快, 从而使启动阀不会关闭过快。在油泵纯机械卸载、启动方式中, 对启动阀主油路和回油插装阀关闭时间的控制, 应使油泵转速到达额定转速后再完全关闭, 这个调整时间也可通过启动阀弹簧来整定。

3. 2 阀组工作原理、设计和结构特点

油泵启动过程已经有详细介绍。当系统压力达到额定压力, 需要停泵时, 应先使电磁阀失电, 方向插装阀关闭, 油泵处于泄压、空载状态, 再使油泵停转。此停泵方式避免了油泵带载停转, 方向插装阀突然关闭,阀芯带来的瞬时冲击造成压力油倒流回油泵出口, 造成油泵反转, 损坏油泵等问题。

油泵出口组合阀组是油压装置的重要组成部分,重新设计的油泵出口组合阀, 将原来单独布置的单向阀、安全阀、空载阀、感压阀等各阀功能整合在一起并增设了低压启动阀, 利用液压顺序控制油路并加设电磁阀先导控制, 解决了原油压装置中感压阀动作不稳定、动作噪声大及油泵起动冲击大、各阀布局凌乱、管路多、渗漏点多和安装、调试、维护不方便等许多问题。改造后的油压装置较原来分立阀便于安装调试, 减少了设备漏油点、提高了油压装置整体工作性能。阀的多种控制和保护功能可根据对油泵不同的应用工况,组合或单独使用。相比较其他型式的油泵出口组合阀, 本阀组采用先导控制电磁阀和纯机械式的启动阀,电气、机械两种方式参与控制油泵启动、运行全过程。通过电磁阀激磁与否并结合软启动器、油泵启动控制程序, 能比较精确的控制油泵的空载和负载运行时间,保证油泵在空载状态并充分润滑、达到额定转速后再逐渐加载向压力油箱和调速系统供油。当泵在带负载工作阶段时先导控制电磁阀可随时断电, 使油泵空载,起到保护限压作用。

在 2 个组合阀的出口管路上分别安装有检修阀门( F2) , 便于对油泵或组合阀组的在线检修, 而不影响另一个油泵的正常工作。考虑到传统的普通截止阀密封性能差、使用寿命短, 难以长期安全可靠使用, 故在检修阀门选型时, 采用密封性能好、使用寿命长的球阀型式, 从而避免了使用截止阀的缺陷, 不会因检修阀门的泄漏造成油液污染, 减少电厂维护的工作量。

4 组合阀试验

油泵出口组合阀功能、性能试验是整个油压装置试验的重要组成部分。组合阀起着控制和保护油泵的重要任务, 其是否能长期正常工作对整个电站安全运行都有重要影响。国家标准中对组合阀的性能指标有明确要求。

4. 1 试验调整过程

1) 安全阀调整

安全阀的压力动作值整定是通过其先导阀调压弹簧来进行。调整方法为: 首先将弹簧稍微旋紧, 使安全阀动作值加大, 之后启动油泵, 电磁阀通电后慢慢将安全阀调压弹簧放松, 时刻观察油箱压力的变化情况, 当压力不再升高时, 说明油泵输出的流量全部经安全阀和回油插装阀泄回到油箱, 要求此时油箱压力不得大于额定工作压力的 110%[7] 。将安全阀锁紧螺母拧紧, 再次重新启动油泵, 观察安全阀刚开启时的压力值, 要求此压力值不得小于额定工作压力的 102%[7] 。

如果 此 时 安 全 阀 开 启 压 力 大 于 额 定 工 作 压 力 的102% , 说明弹簧整定合适, 开启和泄压的压力均在国标要求的范围内。如若安全阀开启压力小于额定工作压力的 102% , 说明安全阀动作过早, 此时需将弹簧继续拧紧, 增加开启排油的压力值。一般来说, 安全阀开始溢流时压力值的重要性要低于全开压力值, 如果安全阀开启压力低, 则会使油泵输油效率降低, 增加油泵带载工作时间, 同时因油泵功率损失大, 也会使油温增加。但如果安全阀全开压力值过大, 可能会引起压力油箱的空气安全阀动作, 产生事故隐患[8] 。比较两者的严重性, 在工程实践中, 一般保证的是安全阀全开压力值不超过标准要求[9] 。大多情况下, 弹簧的刚度系数是能够满足国标对油泵出口安全阀开启和全开压力整定数值要求的, 如果实在相差过大, 则需要考虑更换弹簧, 改变安全阀控制油路阻尼孔径( J3) 来满足压力整定要求。

2) 启动阀调整

通过调整低压起动阀的行程调节螺钉( 即调整启动阀弹簧压缩量) 和调整节流孔( J2) 的孔径, 可控制启动阀主油路关闭时间。在纯机械启动方式时, 应尽量使油泵在此时间内转速能够达到额定转速。将螺钉向里顺时针旋转使弹簧处于压缩状态( 或增大节流孔孔径) , 启动阀主油路关闭时间缩短; 反之则时间变长。根据大多数电厂的运行实践, 整定时间一般为 1 s左右。该时间会受到启动阀通径大小, 油泵输油量大小和弹簧整定值的影响, 一般情况下应使此时间尽可能长, 使油泵达到额定转速且充分润滑目的。合理的整定时间可保证油泵启动平稳, 电机不会发生电流过载保护故障, 保证机组运行安全。

3) 方向插装阀调整

插装阀的阀芯行程不能过大, 以免在阀芯回座时产生较大的冲击力和噪声, 同时插装阀行程也不能过小, 应满足油泵输出流量全通过的要求。若阀芯行程过短, 则会造成油泵带载打油时间过长, 压力油溢流过多, 油泵功率损失和油温升高, 同时也可能造成调速系统压力油不能及时补充, 影响机组调节情况的发生。因此单向阀的行程调节首先要在满足油泵流量全通过的前提下, 尽量调整到使阀芯的空行程减小[10] 。根据多数水电机组调速系统用油泵工作时间统计, 一般情况下, 油泵带载工作时间为 30 ~ 60 s。加载时间过短,会使油泵刚带上负载便停泵, 造成油泵损坏; 加载时间过长, 会造成压力油量满足不了机组调节要求和油泵功率损失大等问题[11 - 12] 。尼那电厂 4 台机组方向插装阀阀芯行程经整定后油泵每次带载打油时间平均为42 s, 满足机组安全运行要求。

4. 2 试验结果

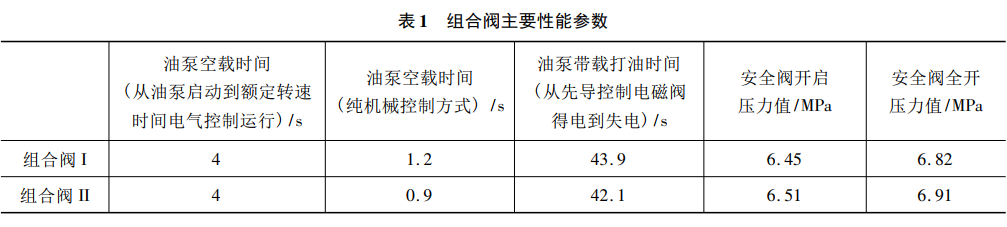

经现场测试, 组合阀主要控制性能的实测参数如表 1 所示, 1 号机组油压装置 2 个插装阀试验数据, 油泵额定压力 ( 即调速系统和压力油箱额定压力) 为 6. 3 MPa, 额定转速为 1450 r /min, 输出流量为225 L /min, 主油泵启动压力为 6. 0 MPa, 停泵压力为6. 3 MPa。改造后油泵在启动、带负载和停泵过程中,没有发生异常响声、油泵倒转和电流过载等故障。油泵空载时间的设置由油压装置控制程序完成, 全厂统一设置为 4 s。根据电机参数和实测油泵电机启动电流, 4 s 的油泵启动时间足够使油泵到达额定转速。根据实测数据, 油泵出口安全阀开启和全开压力整定值满足国标要求[13] 。

5 结论

油压装置油泵出口组合阀组是每个油泵必备的重要控制和保护设备。阀组的具体设计型式多样, 但基本上都要求具有油泵运行方式控制和过载保护功能。

本研究针对尼那水电厂设计的组合阀组, 具有多种油泵启、停控制和保护功能, 这些功能可根据对油泵不同的应用要求, 单独或组合使用, 扩展了阀组的应用范围。与现有组合阀相比, 本阀组增加了纯机械和电气、机械联合启动功能, 控制回油与主回油分开, 避免了油路之间的相互干扰。油泵空载和过压溢流使用同一个回油插装阀做主阀, 减少了元件数量, 且安装、检修和维护工作大为简化。经改造后尼那水电站近 3 年的安全运行, 说明了阀组设计和对油泵控制方式的正确性、合理性。目前本组合阀及变化型式( 包括油口方位、元件通径和电磁阀等变化) 已在国内外多个水电项目中有应用实例, 该阀组也可在各种具有油泵控制和保护要求的工程领域中推广使用。今后还将针对小流量油泵特点, 开发出适合连续或间歇运行的油泵控制阀组, 进一步拓宽阀组应用范围。

参考文献:

[1] 杨斌. 桃源水电站调速系统油压装置优化研究[J] . 水力发电, 2015, 41( 12) : 76 - 78.

YANG Bin. Optimization of Hydraulic Equipment for theSpeed Control System in Taoyuan Hydropower Station [J] .Water Power, 2015, 41( 12) : 76 - 78.

[2] 李正贵, 任明月, 杨逢瑜. 水位变化对贯流式水轮机组出力及稳定性影响[J] . 水 力 发 电 学 报, 2017, 36 ( 7) : 74- 82.

LI Zhenggui, REN Mingyue, YANG Fengyu. Effects ofChanges in Water Levels on Power Output and Stability ofTubular Turbine Sets [ J] . Journal of HydroelectricEngineering, 2017, 36( 7) : 74 - 82.

[3] 王聪, 王德宽, 张建明, 等. 数字插装式水轮机调速器应用研究[J] . 水电能源科学, 2019, 38( 3) : 132 - 135.

WANG Cong, WANG Dekuan, ZHANG Jianming, et al.Research on Application of Digital Cartridge TurbineGovernor [J] . Water Resources and Power, 2019, 38( 3) :132 - 135.

[4] 丁尚才. 直岗拉卡水电油压装置阀组改造分析[J] . 水电站机电技术, 2015, 38( 12) : 53 - 55.

DING Shangcai. Retrofit Analysis of Valve Group in ZhigangLaka Hydropower Hydraulic Device [J] . Mechanical &Electrical Technique of Hydropower Station, 2015, 38( 12) :53 - 55.

[5] 徐波, 宋晶辉, 陈中志. 向家坝水电站调速器压油泵出口 组合阀结构设计[J] . 水利水电技术, 2013, 44 ( 12) : 123- 125.

XU Bo, SONG Jinghui, CHEN Zhongzhi. Structure Designof Outlet Force Feed Pump for Combined Valve of Governorin Xiangjiaba Hydropower Station [J] . Water Resources andHydropower Engineering, 2013, 44( 12) : 123 - 125.

[6] 俞晓东, 张健, 刘甲春. 联合运行水电站水力机械系统小波动稳定性研究[J] . 水利学报, 2017, 48( 2) : 234 - 240.

YU Xiaodong, ZHANG Jian, LIU Jiachun. Investigation onSmall Fluctuation in Governor Turbine Hydraulic SystemUnder Interconnected Operation [J] . Journal of HydraulicEngineering, 2017, 48( 2) : 234 - 240.

[7] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准 化 管 理 委 员 会.《水 轮 机 控 制 系 统 试 验》: GB/T9652. 2 - 2007[S] . 北京: 中国标准出版社. 2007: 11 - 13.General Administration of Quality Supervision, Inspectionand Quarantine of the People ’s Republic of China,Standardization Administration of the People’s Republic ofChina. Test Code of Control Systems for Hydraulic Turbines[S] . Beijing: Standards Press of China. 2007: 11 - 13.

[8] 唐韧博, 杨建东. 水泵水轮机不同工况点的稳定性分析[J] . 水力发电学报. 2016, 35( 5) : 117 - 122.

TANG Renbo, YANG Jiandong. Operation Stability Analysisof Pump - turbine in Different Working Conditions [J] .Journal of Hydroelectric Engineering, 2016, 35 ( 5 ) : 117- 122.

[9] 蔺峰, 贺秀儒. 向家坝水电站机组调速系统油压装置优化设计分析[J] . 水力发电. 2014, 35( 10) : 72 - 74.

LIN Feng, HE Xiuru. Analysis on Design Optimization ofOil Pressure Supply System for the Governing System of 800MW Hydrogenerator Unit in Xiangjiaba Hydropower Station[J] . Water Power, 2014, 35( 10) : 72 - 74.

[10] 潘熙和, 王丽娟. 我国水轮机调速技术创新回顾与学科前景展望[J] . 长 江 科 学 院 院 报, 2011, 28 ( 10 ) : 221- 226.

PAN Xihe, WANG Lijuan. Review on TechnologyInnovation of Hydroturbine Governor and Its Prospect inChina [J] . Journal of Yangtze River Scientific ResearchInstitute, 2011, 28( 10) : 221 - 226.

[11] 张晓英. 一种新型的水轮机调速器用电液主配压阀[J] . 液压与气动, 2007, ( 10) : 59 - 62.

ZHANG Xiaoying. The Novel Electro - hydraulic PressureValve for Turbine Governor [J] . Chinese Hydraulics &Pneumatics, 2007,( 10) : 59 - 62.

[12] 张海明, 林义忠, 莫代新. 水轮机调速器研究概述[J] . 液压与气动, 2009, ( 6) : 3 - 5.

ZHANG Haiming, LIN Yizhong, MUO Daixin. Summary ofHydroturbine Governor Research [J] . Chinese Hydraulics &Pneumatics, 2009,( 6) : 3 - 5.

[13] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会.《水轮机控制系统技术条件》: GB/T9652. 1 - 2007 [S] . 北京: 中国标准出版社. 2007: 3.

General Administration of Quality Supervision, Inspectionand Quarantine of the People ’s Republic of China,Standardization Administration of the People’s Republic ofChina. Specifications of Control Systems for HydraulicTurbines [S] . Beijing: Standards Press of China. 2007: 3.

文章属扬州市白浦江气动件有限公司原创,版权归其所有,转载请注明出处:http://www.zhichenggan.com,欢迎电询本司产品气弹簧│不锈钢气弹簧│压缩气弹簧│可控气弹簧。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com