专注于用户对产品的体验,致力于市场对品牌的认可

引言

受波浪的影响, 海洋浮式钻井作业过程中, 井底钻压将发生很大幅的变化, 严重时有可能脱离井底。钻柱补偿装置的使用, 可大幅降低钻压波动, 保障海洋浮式钻井正常作业、提高工作效率, 因此, 钻柱补偿装置的补偿性能直接影响了海洋油气开发的成本[1] 。钻柱补偿装置按照安装位置可分为游车、天车和死绳端3 种类型, 按照补偿方式可分为被动、主动和主被动联合补偿 3 种型式。

现阶段, 在钻柱补偿装置的相关制造领域主要由国外公司所垄断, 如 NOV, Aker MH, Cameron 等[2] , 国内相关企业也在开展相关样机的研制工作[3 - 4] , 但具有主动补偿功能的钻柱补偿装置还未有实船应用案例。在理论研究和提高补偿性能等方面, 国内外学者做了大量的工作, 张彦廷等[5 - 8] 主要对钻柱补偿理论进行研究, 并针对补偿性能提高做了大量的仿真工作;刘清友等[9 - 11] 依托国家重点实验室, 完成了新型游车补偿装置的原理样机的研制, 在成本和性能上有一定 优势。由于钻柱的惯性和船体的升沉运动, 钻柱补偿装置属于大惯性时滞系统, 加上泥浆的阻力和钻杆的 。负载动力学方程如下所示: 弹性导致补偿性能无法进一步提高, 国内学者在波浪和船体运动预测领域的研究表明, 适当的波浪升沉预测对于提高补偿性能是可行的[12 - 13] 。

本研究在前人的研究基础上, 分析液缸直驱式游车钻柱补偿装置的工作原理、特点, 利用 AMESim 软件进行模型建立, 研究其补偿性能影响因子以及控制方法, 并在控制算法中结合升沉预测和跟随, 分析其对提升补偿性能的可行性, 可为后续产品设计、性能优化及实船应用提供依据。

1 钻柱补偿装置仿真模型研究

1. 1 钻柱补偿装置建模依据

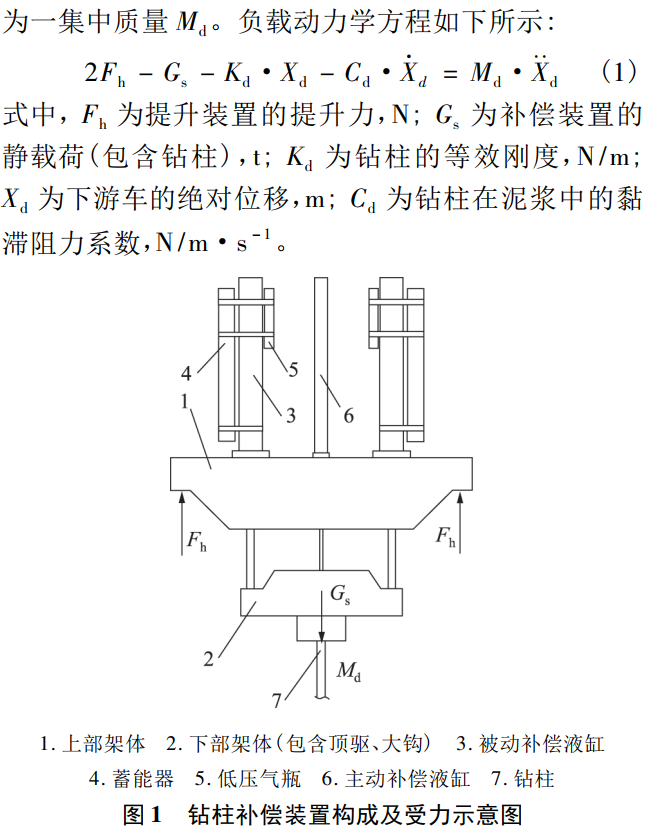

钻柱补偿装置的工作原理类似“液气弹簧”, 其主要由液缸、蓄能器和工作气瓶组三大部件组成。钻柱补偿装置在工作过程中, 由下游车带动钻杆, 上游车连接船体, 由于船体的升沉运动和钻柱的惯性, 上、下游车在“液气弹簧”的作用下进行补偿, 从而使钻井过程中井底钻压保持一个相对恒定的状态。在研究钻柱补偿装置时, 需将装置本体和其连接的钻杆作为一个整体进行研究, 并进行系统动态性能和响应分析[5] , 需进行跨领域、多软件联合仿真。本研究主要以定性分析为主, 因此, 在如下方面进行了适当的简化, 并提出补偿装置建模依据:

( 1) 研究动力学时, 钻柱补偿装置液压缸中的液体以及工作气瓶中的气体看成是无重的, 只考虑其刚度与阻尼;

( 2) 正常钻进时, 钻铤处于压缩状态, 可将其看成是与地层相连的刚体;

( 3) 忽略电气元件、传感器元件的电磁瞬变过程与延时特性;

( 4) 忽略液压系统油液的泄漏;

( 5) 只考虑井架 - 钢丝绳 - 钻柱弹性系统垂直方向的振动; 假设钻铤、游车、天车、大钩等部件为刚性体。

1. 2 钻柱负载的数学模型

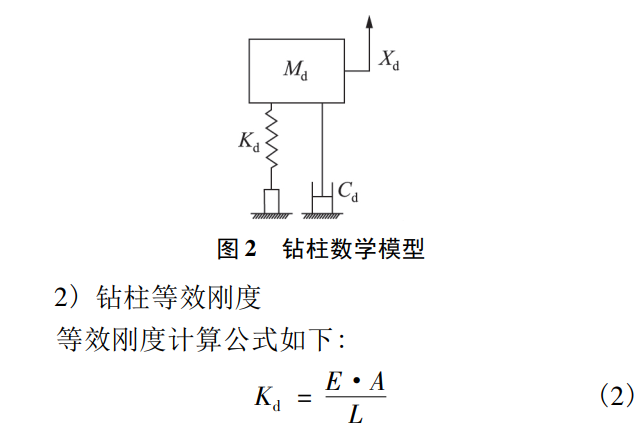

1) 负载动力学方程

钻柱的受力和运动情况非常复杂, 补偿装置的结构和受力示意图如图 1 所示。为便于模型搭建, 在研究过程中对其进行一定的简化。将整个钻柱受拉部分简化为一个弹簧 - 质量 - 阻尼系统, 将钻柱及大钩等固定设备的重量均集中在补偿装置下部架体中, 如图2 所示。根据瑞利法则, 将弹性钻柱的相当质量简化

式中, L 为钻柱长度, 取 10000 m; E 为钻柱材料的弹性模量, 取 2. 06 × 105 MPa; A 为钻柱的横截面积, 按五寸半钻杆( 直径 139. 7 mm) , 取 0. 004277。

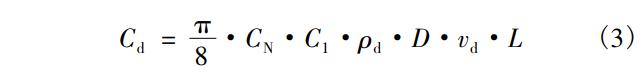

3) 泥浆粘滞阻力系数

由于钻井液的黏性及压力, 钻柱相对于钻井液运动时, 导致能量耗散。黏性阻力随着钻井液速度、密度的增大而增大; 因此当钻井液流速或密度较大时, 该阻滞作用不能忽略。泥浆黏滞阻力系数计算公式如下:

式中, CN 为摩擦系数, 依据具体钻井液的实验数据决定, 水基钻井液的摩阻系数取 0. 1; C1 为附加质量系 数, 置于 流 体 中 的 圆 柱 体 取 1; ρd 为泥浆密度, 取1200 kg /m3; D 为钻柱直径, 取 0. 1397 m; vd 为泥浆流速, 取 0. 3 m /s。

1. 3 模型搭建

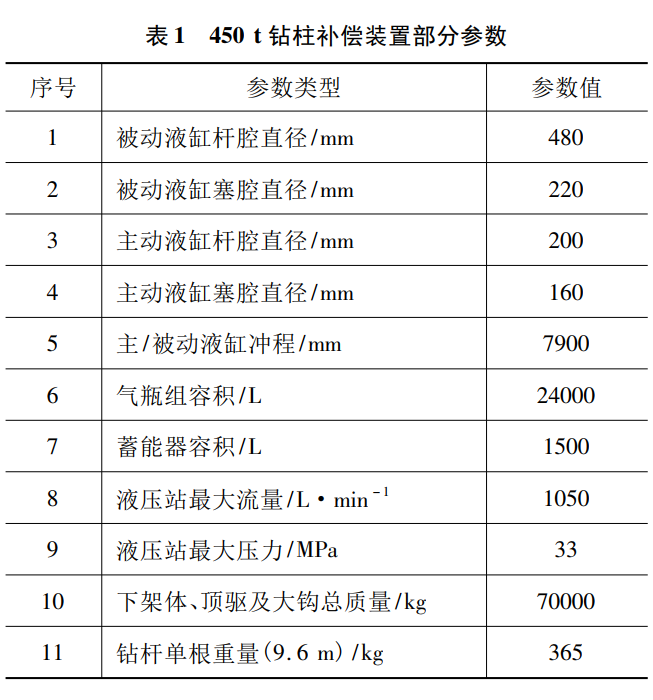

1) 模型参数

以南海某浮式钻井平台 450 t 主被动联合型钻柱补偿装置的参数带入模型进行分析, 其部分参数如表所示。

2) 钻柱补偿装置模型

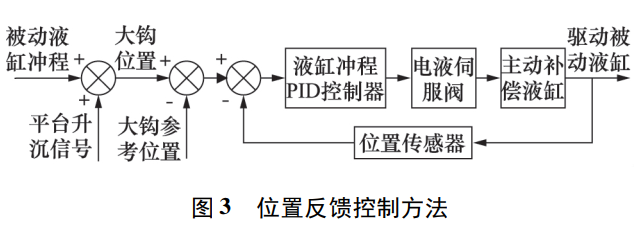

采用位置反馈 PID 控制方式, 控制的目的是使大钩的位置维持在参考位置附近( 大钩参考位置由钻压和钻深决定) , 从而使井底的钻压保持恒定。位置反馈 PID 控制策略如图 3 所示。

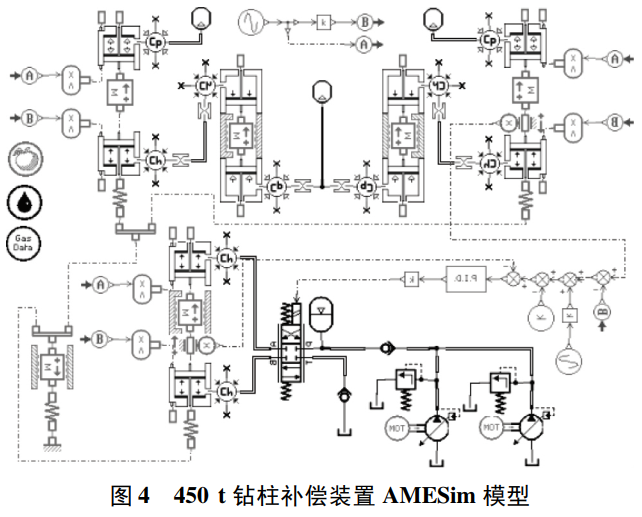

以正弦信号模拟船体升沉运动, 依据模型参数和位置控制策略, 建立装置模型如图 4 所示。

1. 4 补偿性能分析

1) 补偿性能要求

对于深海钻井作业, 井底钻压波动是补偿装置补偿性能的关键指标, 钻压波动过大将导致钻进过程时 快时慢, 严重时可能引起钻头脱离或猛烈撞击井底, 引起塌井、钻头损坏及其他事故, 影响钻井作业效率。故要求钻柱补偿装置的补偿性能应越高越好, 相应的钻压波动应越小。但是, 由于受到补偿型式、钻深、海况、配置等多方面因素制约, 钻压波动不可能完全消除。现对补偿型式进行分析, 研究主动补偿开启之后补偿性能改善情况。

2) 补偿型式分析

在钻深 10000 m 的情况下开启钻柱补偿装置, 钻杆重量为 380 t, 考虑大钩及顶驱质量, 钻柱补偿装置的最大静载荷 Gs 为 450 t, 相应的 Md 为 126. 6 t, Kd 为88106. 2, CN 为 19749 N·m·s - 1。采用正弦信号模拟船体升沉运动, 信号幅值为 3. 5 m, 周期为 12 s, 钻进所需的钻压要求达到 200 kN。经过不同压力批处理运行可以得到系统初始压力为 20 MPa、大钩参考位移为 5 m, 钻压在 200 kN 附近波动。

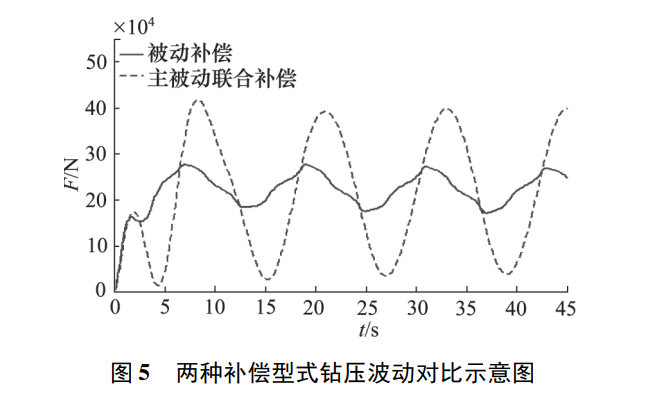

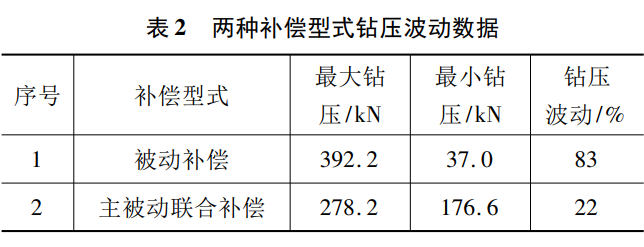

通过控制主动补偿开启和关闭来模拟被动补偿和主被动联合补偿两种补偿型式的井底钻压情况, 如图5 和表 2 所示, 图中 F 为井底钻压, N。

对比被动补偿和主被动联合补偿的钻压波动数据 可知: 采取主被动联合的型式可大幅改善补偿性能, 在钻压波动要求较小的情况, 需开启主动补偿功能。

2 性能影响因子分析

2. 1 钻深影响分析

随着钻井深度的加深, 钻柱的重量也随之加重。

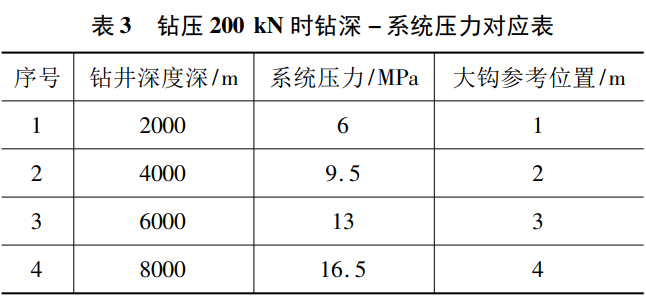

在升沉信号幅值为 3. 5 m, 周期为 12 s 的海况下, 取2000, 4000, 6000, 8000 m 4 组钻深, 得到不同的模型参数。分别进行批处理得到钻压 200 kN 时主被动联合补偿的系统压力和大钩参考位置, 如表 3 所示。

带入模型进行仿真得到不同钻深下的井底钻压变化如图 6 和表 4 所示。

分析表 2 和表 4 数据可以得知: 在保障一定的钻井钻压的前提下, 钻井深度的增加引起的系统静载、动载、阻尼等参数均发生变化, 从而导致主被动联合补偿之后的钻压波动随着钻井深度的增加而减小。

2. 2 海况影响分析

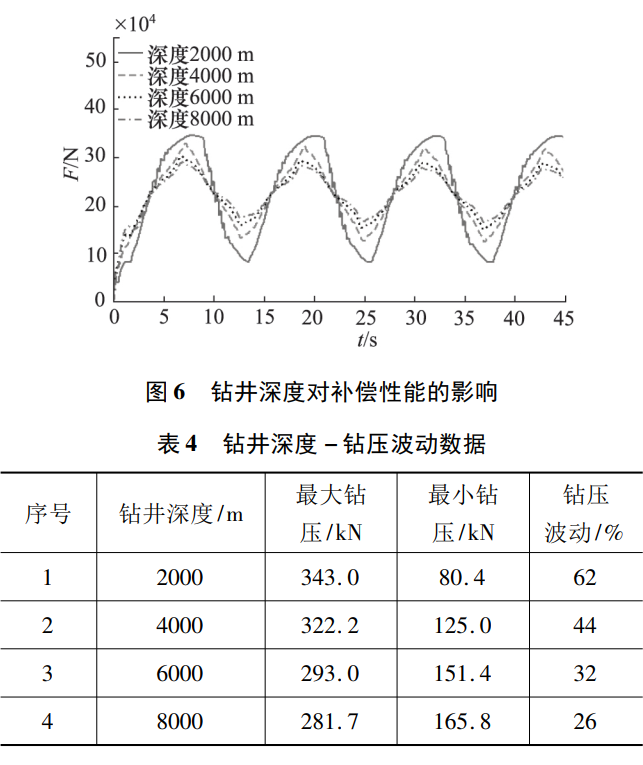

在 10000 m 钻井深度, 20 MPa 系统压力, 分析不同海况下的钻柱补偿性能。取不同升沉信号的幅值和周期模拟 4 种逐渐恶劣的海况带入模型进行批处理,得到不同海况下的钻压波动情况如图 7 所示, 相应的数据如表 5 所示。

不同海况仿真分析结果表明, 海况对于钻柱补偿装置的性能影响较大, 随着海况的变差, 钻压波动将逐渐增大。

2. 3 气瓶组容积影响分析

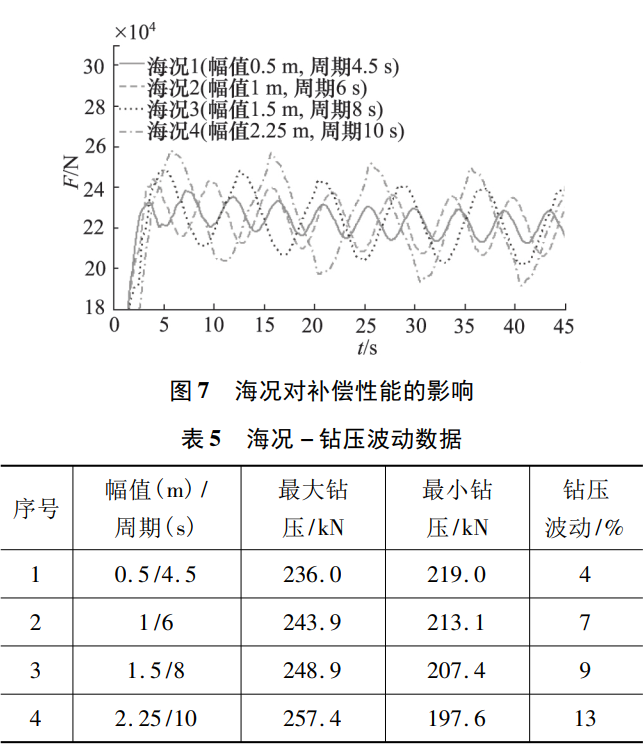

钻柱补偿装置配备的气瓶组主要用于增大蓄能器的气端容积, 通常以被动补偿预期压力波动为设计依据。对于主被动联合补偿的钻柱补偿装置来说, 研究气瓶组容积对补偿性能的影响, 对于优化系统配置有一定的实际意义。

根据 1. 4 节所提供的模型参数, 取 5 组气瓶组容积带入模型进行批处理, 得到钻压情况如图 8 和表 6所示。

分析表中数据可得: 气瓶组容积对于主被动结合 型式的钻柱补偿装置补偿性能的影响较小, 在布局空间有限的情况下, 可适当减小气瓶组的容积。

2. 4 伺服阀前端蓄能器影响分析

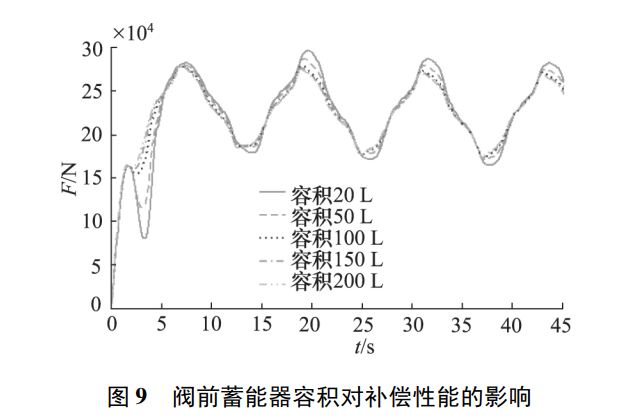

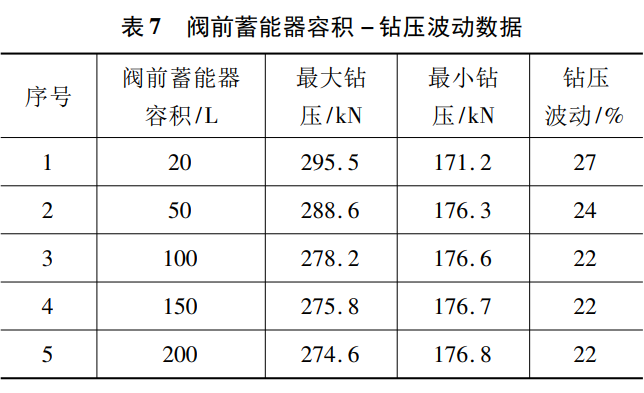

由于主动补偿液压系统采用恒压变量泵 + 伺服阀的组合方式, 恒压变量泵存在斜盘摆动时滞, 伺服阀存在换向延时, 管线油液存在压缩和膨胀, 这些因素均将对系统供油能力带来直接影响进而降低补偿效果。理论分析可知在伺服阀前端的压力油口侧增加一套蓄能器可有效缓解液压系统的供油响应时间, 改善系统供油条件。取 25, 50, 100, 150, 200 L, 5 种规格的蓄能器, 其余模型参数参考 1. 4 节, 将蓄能器参数带入模型进行批处理, 得到的钻压情况如图 9 和表 7 所示。

分析表 7 中数据可得: 伺服阀前端蓄能器容积井底钻压波动有一定影响, 但随着蓄能器容积的增大, 对钻压波动的影响变小, 对于本次仿真的系统, 容积 100 L的蓄能器为最优。

3 控制方法研究

3. 1 3 种控制方法对比分析

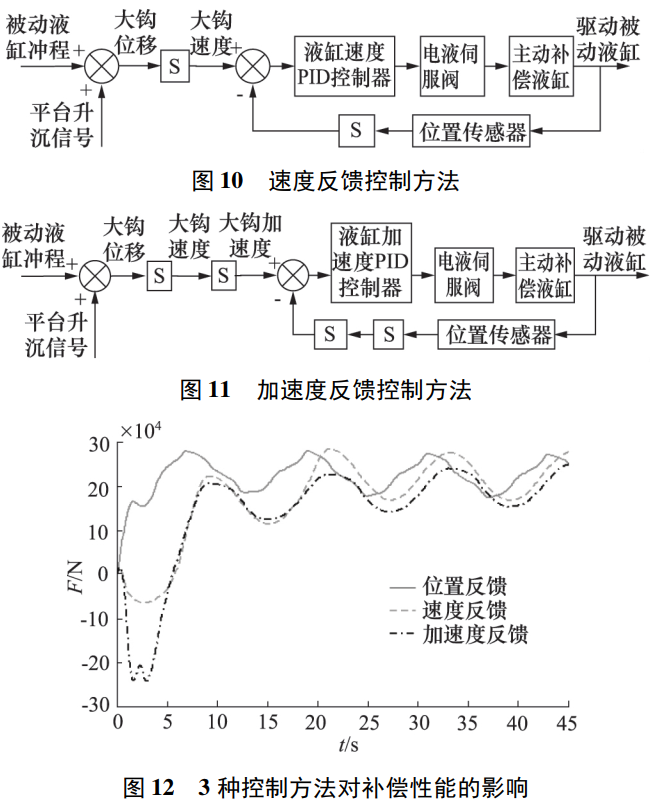

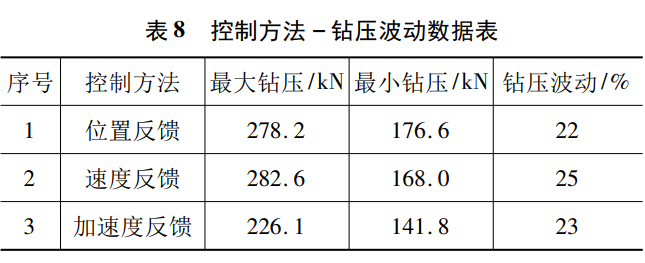

采用主被动联合补偿的型式可大幅度提高钻柱补偿装置的补偿能力, 为尽可能提高补偿效果, 探讨位置反馈、速度反馈和加速度反馈 3 种控制方法对提供补偿性能的影响。位置反馈控制方法如图 3 所示, 速度控制方法如图 10 所示, 加速度控制方法如图 11 所示,模型参数参考 1. 4 节。得到 3 种补偿方式的井底钻压情况如图 12 和表 8 所示。

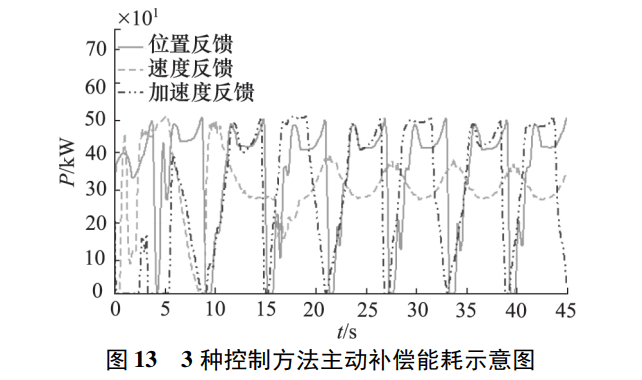

分析趋势和数据, 可以得知: 在相同海况和钻深的前提下, 3 种控制方法补偿性能接近, 其中位置反馈控制钻压波动最小, 速度反馈控制钻压波动最大。分析3 种控制方法主动补偿能耗, 如图 13 所示( 图中 P 为主动补偿液压站输出功率, kW) 。

分析图中数据可以得知: 位置反馈控制和加速度反馈控制能耗接近, 速度反馈控制能耗最小, 该结论也与补偿性能的趋势接近。

3. 2 升沉预测与跟随对控制性能的影响

控制系统采集船体升沉运动信号进行闭环运算,通过预测得到船体下一个时刻的升沉运动参数进行控制叫做升沉预测, 同理, 采集船体上一个时刻的运行参数进行控制叫做升沉跟随。

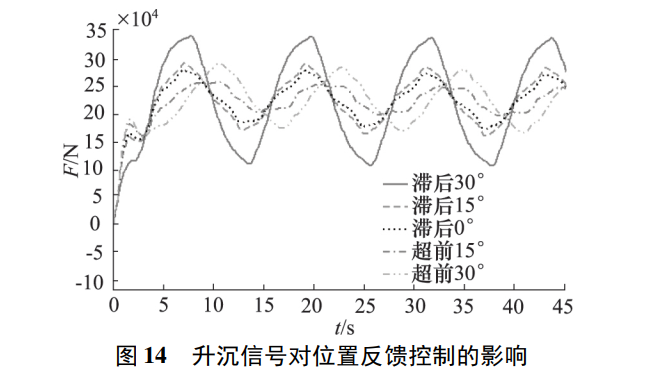

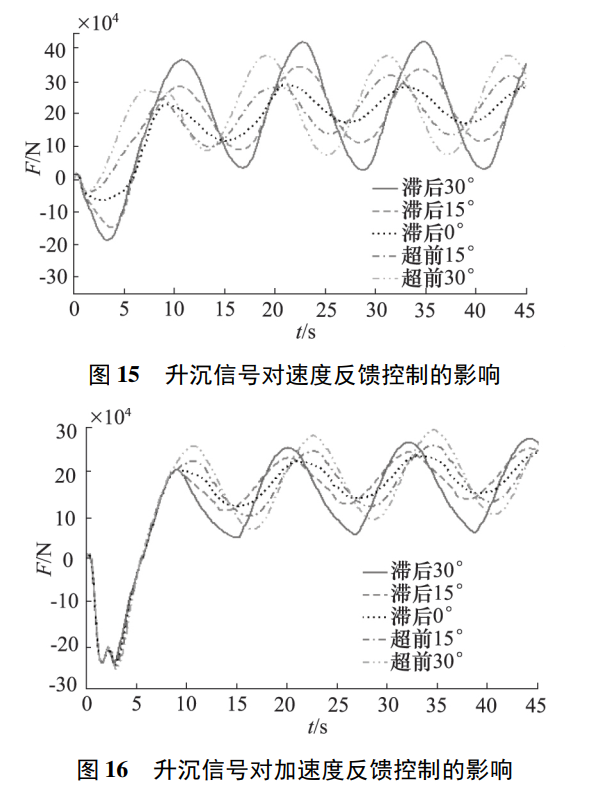

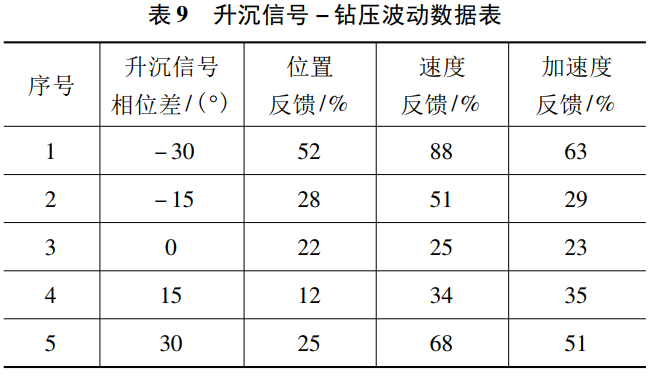

模型参数参考 1. 4 节, 现对反馈进控制系统的平台升沉信号进行偏移, 以 - 30°、- 15°、0°、15°和 30°, 5个相位差值模拟升沉信号的滞后和超前情况, 将滞后或超前的升沉信号带入模型进行仿真得到 3 种控制方式的钻压波动情况和数据, 如图 14 ~ 图 16 和表 9 所示。

分析数据可得: 采取升沉预测和跟随的方法对于提高速度反馈和加速度反馈型控制的补偿性能不可行, 反而会减弱补偿性能; 升沉预测对于位置反馈型钻柱补偿装置的补偿性能有一定的改善, 且在升沉预测相位差为 15°左右时本套系统的补偿性能改善最佳。

4 结论

( 1) 稳定的钻压是钻柱补偿性能设计的前提, 采用主被动联合补偿控制可大幅度降低钻压波动, 对于海洋钻井的提速、增效有较大的益处;

( 2) 钻井深度和海况对钻柱补偿装置的性能影响较大, 随着钻深的增加, 补偿性能逐渐提高, 海况越差补偿性能降低明显; 适当减小气瓶组的容积并不影响补偿能;

( 3) 位置反馈、速度反馈和加速度反馈 3 种控制方法的补偿性能相近, 位置反馈控制方法由于游车参 考位移计算较为繁琐, 控制相对困难, 而速度反馈控制方法能耗最高。

( 4) 在伺服阀前增加蓄能器、在位置反馈型控制算法中加入升沉预测功能, 可在一定程度上提高钻柱补偿装置的补偿性能。

参考文献:

[1] 刘清友, 徐涛. 深海钻井升沉补偿装置国内现状及发展思路[J] . 西南石油大学学报: 自然科学版, 2014, 36( 3) : 1- 8.

LIU Qingyou, XU Tao. Domesitc Status and Thoughts on theDevelopment Ideas of Deepwater Drilling Heave Compen -sation System [J] . Journal of Petroleum University: Science& Technology Edition, 2014, 36( 3) : 1 - 8.

[2] World Oil. Drill String Motion Compensators [EB /OL] .( 2005 - 02) [2019 - 01 - 28] . http: / /findarticles. com /p /articles /mim3159 /is_2_226 /ai_n27847784 /pg_1? tag = artBody, col1.

[3] 任克忍, 沈大春, 王定亚, 等. 海洋钻井升沉补偿系统技术分析[J] . 石油机械, 2009, 37( 9) : 125 - 128.

REN Keren, SHEN Dachun, WANG Dingya, et al. Tech -nical Analysis of Ocean Drilling Heave Compensation System[J] . China Petroleum Machinery, 2009, 37( 9) : 125 - 128.

[4] 黄萍, 刘宏亮, 冯旭骅, 等. 180 T 钻柱升沉补偿装置补偿功能试验研究[J] . 石油机械, 2018, 46( 1) : 40 - 44.

HUANG Ping, LIU Hongliang, FENG Xuhua, et al.Experimental Study on Compensation Function of 180 T DrillString Heave Compensation Device [J] . China PetroleumMachinery, 2018, 46( 1) : 40 - 44.

[5] 张彦廷, 武光斌, 姜浩, 等. 浮式海洋钻井钻柱对大钩位移的响应分析[J] . 中国石油大学学报: 自然科学版, 2011,35( 1) : 110 - 114.

ZHANG Yanting, WU Guangbin, JIANG Hao, et al.Response Analysis of Drill String for Hook Displacement inFloating Offshore Drilling [J] . Journal of China Universityof Petroleum: Science & Technology Edition, 2011, 35( 1) :110 - 114.

[6] 姜浩, 刘衍聪, 张彦廷, 等. 浮式钻井平台主动式钻井升沉补偿装置设计[J] . 石油学报, 2011, 40( 2) : 30 - 33.

JIANG Hao, LIU Yancong, ZHANG Yanting, et al. Designfor an Active Drill - string Heave Compensation System ofthe Floating Drilling Platform [J] . Acta Petrolei Sinica,2011, 40( 2) : 30 - 33.

[7] 刘振东, 张彦廷, 陈帅, 等. 浮式钻井平台天车升沉补偿系统联合仿真研究[J] . 液压与气动, 2018,( 9) : 74 - 79.

LIU Zhendong, ZHANG Yanting, CHEN Shuai, et al. JointSimulation of Crown - block Heave Compensation System inFloating Drilling Platform [J] . Chinese Hydraulics & Pneu- matics, 2018,( 9) : 74 - 79.

[8] 张彦廷, 陈帅, 刘振东, 等. 海洋钻井天车升沉补偿系统隔离阀设计及仿真研究[J] . 液压与气动, 2018,( 8) : 38 - 43.

ZHANG Yanting, CHEN Shuai, LIU Zhendong, et al.Design of Simulation of Isolation Valve for Offshore DrillingCrown - block Heave Compensation System [J] . ChineseHydraulics & Pneumatics, 2018,( 8) : 38 - 43.

[9] 徐涛, 刘清友. 深水钻井平台被动补偿式钢丝绳摇臂机构设计与分析[J] . 中国海上油气, 2015, 27( 12) : 92 - 97.

XU Tao, LIU Qingyou. Design and Analysis of PassiveCompensation Wire Rope Rocker Mechanisms on DeepWater Drilling Platforms [J] . China Offshore Oil and Gas,2015, 27( 12) : 92 - 97.

[10] 刘清友, 唐洋, 黄崇军, 等. 新型游车大钩升沉补偿装置设计与运动分析[J] . 海洋工程装备与技术, 2014, 1,( 1) : 70 - 75.

LIU Qingyou, TANG Yang, HUANG Chongjun. NewHeave Compensation System Design of Swim Car Hook andMotion Analysis [J] . Ocean Engineering Equipment andTechnology, 2014, 1,( 1) : 70 - 75.

[11] 黄萃萍, 曹旭阳, 高媛, 等. 节能型主动升沉补偿装置液压驱动系统 设 计 及 仿 真 研 究[J] . 液 压 气 动 与 密 封,2016,( 8) : 1 - 4.

HUANG Cuiping, CAO Xuyang, GAO Yuan, et al. Designof an Energy - saving Hydraulic Driving Heave Compensation System [J] . Hydraulics Pneumatics & Seals, 2016,( 8) : 1 - 4.

[12] 曾智刚. 波浪运动升沉补偿液压平台关键问题试验研究[D] . 广州: 华南理工大学, 2010.

ZENG Zhigang. Experimental Study on Key Problems ofWave Compensation Hydraulic Platform [D] . Guangzhou:South China University of Technology, 2010.

[13] 魏栋, 叶家玮, 吴晞, 等. 波浪运动补偿平台广义升沉位移的实时预报[J] . 船舶科学技术, 2009, 31( 2) : 129 - 133.

WEI Dong, YE Jiawei, WU Xi, et al. Real Time Predi -ction for Generalized Heave Displacement of Wave MotionCompensating Platform [J] . Ship Science and Technology,2009, 31( 2) : 129 - 133.

文章属扬州市白浦江气动件有限公司原创,版权归其所有,转载请注明出处:http://www.zhichenggan.com,欢迎电询本司产品气弹簧│不锈钢气弹簧│压缩气弹簧│可控气弹簧。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com