专注于用户对产品的体验,致力于市场对品牌的认可

0 引言

在郑州日产汽 车 有 限 公 司 生 产 PK 车架横梁时,有两种直径分别为 Ф26×3mm 及 Ф28×3mm 圆管状的横梁支撑杆,长度分别为67mm 和73mm,单车用量均为4 件。为 了 节 约 成 本,我 们 采 购 6 m 长 的Ф26×3mm 及Ф28×3mm 管材加工成合格长度的零件。原先为切割机切断成1.5m 的 管 材 再 进 行 车 床加工,班生产能力480件,每班只能提供120台份制件。为了提升生产效率,同时为了节约成本,我们决定研制全自动加工设备进行管材切断。由于钢材切削时受力较大,钢管一般采用液压夹紧方式或螺纹夹紧方式。如采用液压夹紧方式需配套使用液压站,投资大,同时结构复杂。如采用螺纹夹紧,则会降低生产效率。为了满足钢管的快速强力夹紧的要求,我们设计了气动柔性强力锁紧机构。该机构利用斜楔机构实现不同管材的通用夹紧,三点式夹紧方式解决了管材的夹紧稳定性,气缸增力机构采用小气缸,实现了管材的强力夹紧。

1 圆管夹紧方式的受力分析

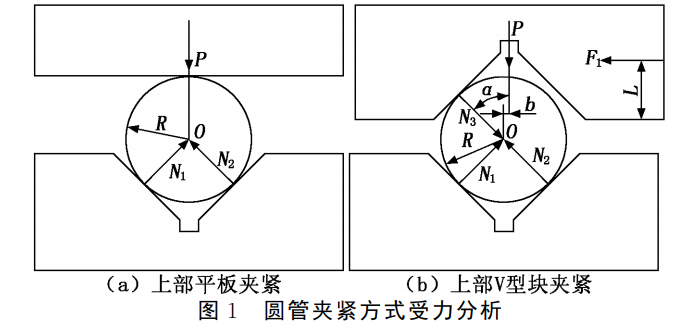

圆管夹紧可以在 V 型块、定位套、半圆套、圆锥套中定位[1],考虑到我们必须满足两种不同直径规格圆管的定位,而 V 型块可以适应不同直径圆管的定位,因此我们采用 V 型定位块作为圆管下部的定位,而圆管上部可采用平板压紧或 V 型定位块。为确定圆管上部定位块采用哪种方式能使圆管在加工过程中具有更加良好的稳定性,在此我们截取圆管一个界面进行受力分析,如图1所示。

我们采用最常用型号的 V 型块(两斜面夹角为90°),圆管半径为 R,O 为圆心。在 V 型块中自行对中,在上部施加一个压力P,根据平面汇交力系平衡的原理,在上部为平板夹紧的情况下,V 型块两个斜面对圆管有支撑反力分别为 N1 和 N2,接触点在 V 型块两斜面上,则有 N1 和 N2 夹角为90°,如图1(a)所示,可以计算出:

在上部为 V 型块的情况下,考虑到上、下 V 型块安装时存在偏心距离b,且压板受其他机构限制仍保持垂直下压状态,可简化为在上 V 型块右侧受一个水平方向的作用力F1(距 V 型块端面距离为L)以保持V 型块的平衡,V 型块对钢管的压力与垂直方向夹角为α,如图1(b)所示。

因为α=45°,此时 N1=0,N2=N3= 2 槡P。由此可以看出,这种状态下管子接触点受力严重不均衡,相当于沿直径两端夹紧。而采用上部平板时夹紧时圆管受力均衡。因此,我们采用下部 V 型定位块、上部平夹紧块。

2 V型块的选取

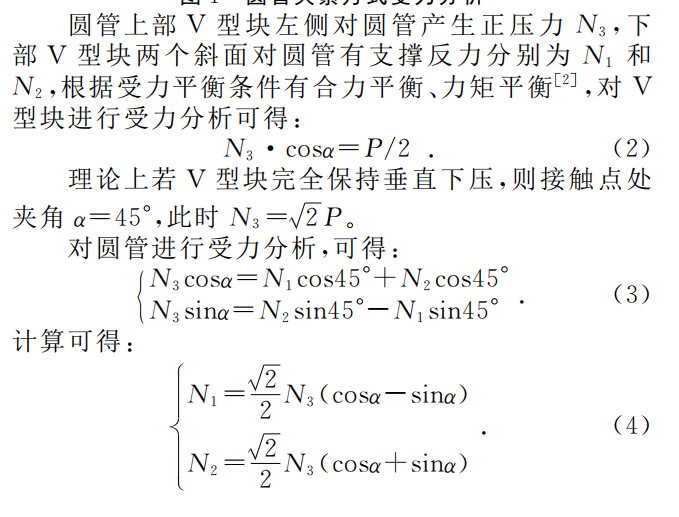

如何选择合适的 V 型块,以保证在上压力P 一定的条件下,切削加工时圆管最为稳定,在此对圆管受力进行分析,如图2所示。

下部采用 V 型 块、上 部 采 用 平 板 夹 紧 圆 管 时,圆管中心与 V 型块上面的距离为 H,V 型块斜面上部距离为L。上压板对圆管产生一个正 压 力 P,下 定 位 块两斜 面 上 端 点 分 别 对 圆 管 产 生 支 撑 反 力 N1 和 N2。在圆管上施加一个切 削 力 F切 ,方 向 与 N1 垂 直,圆 管与上压板及下 V 型 块3个 接 触 点 产 生 摩 擦 力 分 别 为fp、f1、f2,根据受力平衡条件对圆管进行受力分析可得以上3处摩擦力产生的阻力力矩 M阻 为:

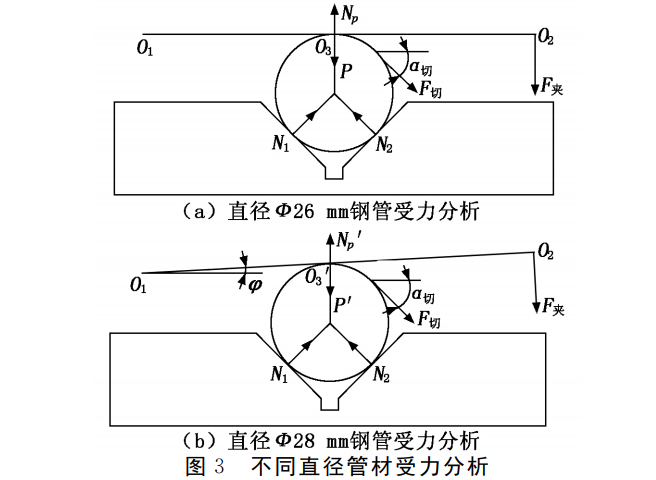

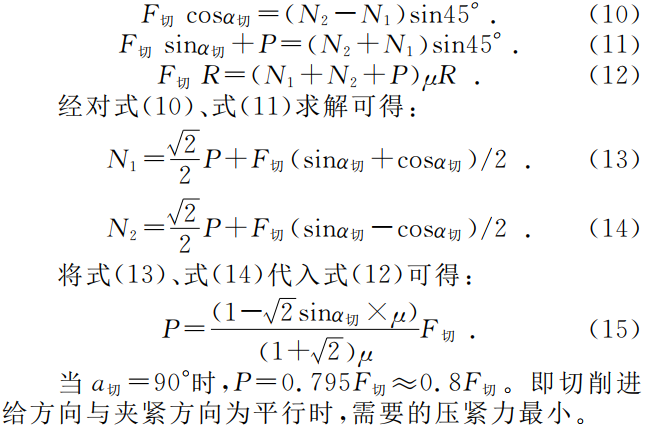

根据上述结果计算,两种管材 Ф26mm、Ф28mm在 V 型定位块上高度相差2.4mm。我们采用直径 Ф26圆管设定压臂的高度,如图3(a)中,O1 为 压 臂 的 左 侧 旋 转 中 心,O2 为 压 臂 的 右 侧拉力作用点,O3 为 压 臂 与 圆 管 的 加 紧 点,夹 紧 力 F夹垂直于压杆O1O2,O3 为压杆O1O2 的中点,O3 点处压杆对圆管的正压力为 P,圆管对压杆的反力为 Np,两者作用力相反大小相等,切削进给方向与水平方向成角度α切 ,切削力为F切 根据受力分析:

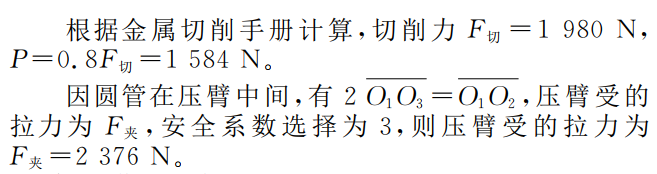

为解决圆管直径不同造成的压紧点不在对称中心的问题,我们采用将 V型定位块设计为可上下滑动来适应圆管的直径变化,如图4所示。V 型定位块在一个可滑动的固定块中,下部为楔形,其下有一斜楔,斜楔与一弹簧连接,另一端与顶出机构连接(未示出)。当顶出机构向左运动时,斜楔在锁紧机构作用下向左移动,V型定位块上移,将圆管与锁紧臂完全贴合;当顶出机构向右时,斜楔在弹簧作用下向右,V 型定位块下移。采用弹簧可以降低顶出机构在将斜楔顶出或复位时的冲击,使动作更加平稳。本机构可以使圆管与压臂产生一个预压紧力,大大消除制件夹紧时的冲击,减少了对机构的磨损。

4 切削方向及切削力的设定

因在切削过程中切削力的影响因素很多,包括材料、刀具、切削液、切削量、刀具的磨损等都会造成切削力的变化,目前还不能准确地计算出切削力的大小,只能依靠经验公式得出相对准确的值[3]。因此为了简化分析过程,我们设定切削力为恒力,此时在切削开始时产生的扭矩最大,设圆管半径为R,摩擦因数μ=0.3,如图3(a)所示,由力平衡条件可得:

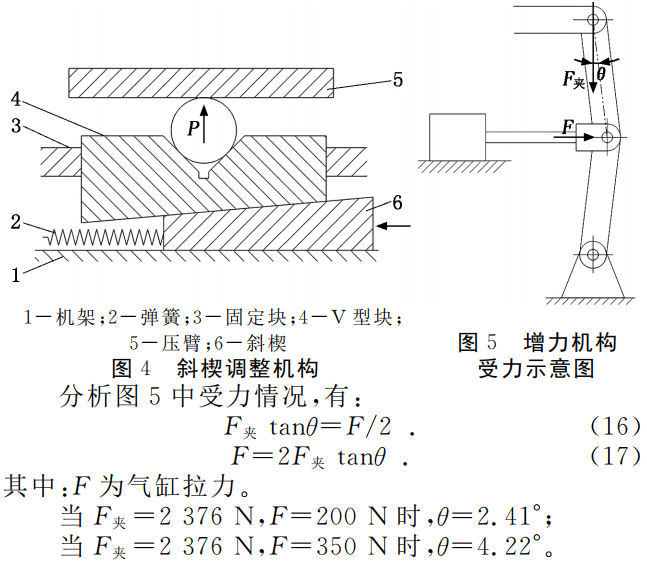

5 气缸增力机构的设计

为使结构小型化,采用了如图5所示的增力机构,可动态调整压紧力。其中下连杆支座在Z 向可调,调整量与气缸支点处为2倍关系。

由式(17)可见,只需控制连杆的θ角,就可方便地决定气缸拉力 F 的放大倍数,θ 角越小,放大倍数越大,因而调整下连杆支撑座的位置就可控制θ角变化,可以方便地达到压紧杆拉力的要求。本机构夹紧时不存在冲击力,可近似认为压臂夹紧力为增力机构最后设定值。考虑到气缸成本优化及结构的小型化,选择Ф32气缸,工厂末端气压一般可保证不小于0.4MPa,此气压下,Ф32 气缸理论顶出力为 320 N,负载力为216N,气缸在静载荷状态下负载率不超过70%[4];当θ≤2.41°时,气缸的顶出力满足圆管切削时夹紧力的需求,这种结构简单可靠,大大减少了机构的尺寸。

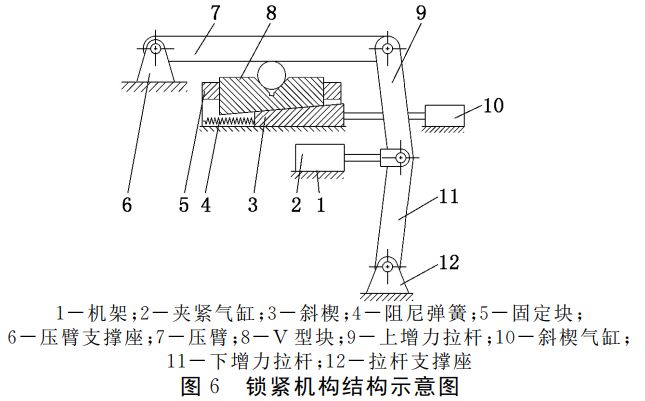

6 柔性锁紧机构的设计

我们设计的柔性锁紧机构如图6所示,当圆管输送至斜楔 V 型块上,斜楔气缸推动斜楔向左运动,将斜楔 V 型块向上顶起与压臂接触,施加一个预紧力; 然后夹紧气缸向右运动带动上、下增力拉杆向右运动将夹紧气缸的夹紧力进行放大,上增力拉杆拉动压臂将圆管强力锁紧,当加工完毕后,首先夹紧气缸向左移动,带动上、下增力拉杆复位,将圆管上的锁紧力释放,压臂保持水平;然后斜楔气缸向右运动带动斜楔向右运动,阻尼弹簧可保证斜楔运动平稳;斜楔 V 型块下降,使得有足够的空间保证圆管的下一次输送,可进行下一个加工循环,斜楔 V 型块的下降也满足了不同直径的圆管采用相同定位夹紧。本机构结构简单小巧,可适用于不同圆管的加工,通过对增力机构夹紧时角度的控制调整夹紧力大小,方便地适应不同材料的切削;并且机构动作简单可靠,可采用简单的 PLC 控制实现加工的自动化,简化了控制程序。

7 结论

对于需要大夹紧力的圆管机构,适合采用三点式夹紧方式,即下部采用 V 型支撑块、上部采用平板夹紧,可保证圆管夹紧的稳定性;采用斜楔调整尺寸的方式可以满足不同规格圆管的定位夹紧,并可消除夹紧时的冲击,减少对机构的磨损;切割进给方向与夹紧力方向以垂直为佳,此时夹紧力最小,采用增力机构可实现气缸的强力夹紧,具有增力倍数大、运动幅度小的特点,可大大简化机构,实现轻量化设计;同时柔性锁紧机构动作简单易于采用控制,实现了自动化。

参考文献:

[1] 陈明,张茂,李子琼,等.机械制造工艺学[M].北京:机械工业出版社,2008.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,1992.

[3] 陈日曜.金属切削原理[M].北京:机械工业出版社,1993.

[4] SMC(中国)有限公司.现 代 实 用 气 动 技 术[M].北京:机械工业出版社,2003.

文章属扬州市白浦江气动件有限公司原创,版权归其所有,转载请注明出处:http://www.zhichenggan.com,欢迎电询本司产品气弹簧│不锈钢气弹簧│压缩气弹簧│可控气弹簧。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com