专注于用户对产品的体验,致力于市场对品牌的认可

前言

随着经济的发展,社会的进步,人们对轻型客车的要求已经从满足代步向舒适、安全、方便和环保等多方面发展[1]。在汽车配置趋向同质化的情况下,汽车内饰设计将成为汽车企业产品开发新的追求点和销售的卖点,以及消费者购车的主要看点。据统计,汽车内饰人性化已经成为消费者选择新车时考虑的第二大因素,排在车辆外观设计之前,仅次于汽车的可靠性及耐用程度[2]。汽车内饰的设计,也就是汽车内部环境的设计。对于环境的要求,首先要保证乘员的安全感和稳定感、最佳的操作性和使用性。其次,这个环境应该是舒适恬静的,并使乘员充分领略到车内环境的和谐美与崭新的现代感。

如果从设计工作内容的角度出发,整车的设计过程分为四个大类:概念设计、仿真设计、工程设计和生产设计[3]。 对于这四个方面,不能简单的把它们单独分开来,它们是相互渗透,相互依存的。汽车内饰的开发属于整车设计的一部分,也遵循这四个过程。

1 概念设计

在这个阶段,通过市场分析,确定竞争车型,明确新车型的设计基准和设计目标。整车集成和造型会依据输入信息完成总布置设计和造型设计。内饰零件在这个阶段需要配合 总布置完成整车集成断面工作和相关设计的参数确定,完成整车集成的概念方案,作为内饰造型的设计输入,提高造型设计的工程可行性,同时也需要完成各内饰零件自身结构的典型断面和概念方案[2]。

1.1 方案布置

此类工作主要是结合其他部门的输入要求,如整车总布置、安全性能、市场、制造等,工程师设计出零件的概念方案,侧重于设计的概念表达。并完成相关的断面(例如:Y-O位置的断面,H 点位置的断面等),并输出概念方案数据。

1.2 造型设计

一般的造型设计工作可以大致分成以下几个阶段:草图(Sketch)阶段、效果图(Rendering)阶段(含可行性分析)、皮纹和材质的选择、模型(Model)阶段。

1.2.1 草图和效果图

主要是汽车主题风格的确定,大致色彩的设计,可以初步从配置信息,成本信息上进行粗略的分析。绘制效果图的目的是反映造型的构思,对产品前期的造型构思有重要的意义。内饰效果图通常采用图片处理的方式表达产品的大致形面和色彩。汽车内饰色彩应避免采用大面积的对比色搭配,避免冷色和暖色的搭配。应多使用近似色,使主调分明,只是纯度和明度稍有变化。内饰件色彩应与钣金件表面油漆色彩形成鲜明对比;转向盘、仪表板的深色与室内主色调形成鲜对比;座椅、门护板明朗的色彩与主色调形成鲜明对比。侧壁内饰颜色应与门护板以及顶内饰颜色一致,侧围内饰主面料选择与座椅主面料一致。总的来说,内饰色彩宜用高明度,低纯度,给人以轻松、柔和、温馨、舒适的感觉[4]。图 1 所示是某轻型客车内饰开发时所做的几种效果图:

1.2.2 造型的人机工程学要求

效果图设计好后,经过各个部门的评审选择出最佳方案,根据此方案进入内饰造型设计阶段。内饰造型就是将布局、形体、色彩、材质、机理等表现出来。

汽车内饰造型应该遵循以人为本的原则。下面以顶内饰设计为例进行说明。

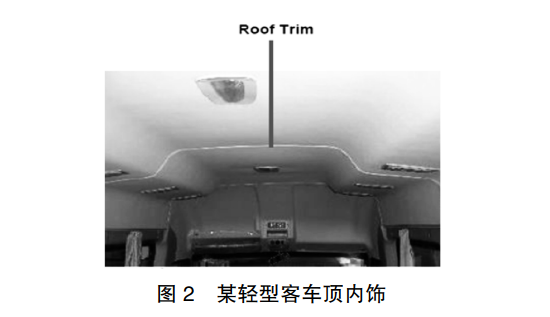

(1)汽车室内顶篷线过低,或者空调通道过于庞大,都会使乘员感觉到头重脚轻、重心不稳定。图 2 是某车型的顶内饰,空调风道与顶内饰做为一体化,很大程度上增加了车内的空间。

(2)遮阳板的设计要满足人体工程学要求。

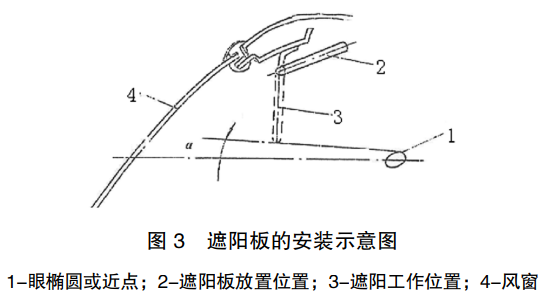

遮阳板不应有尖角,边缘零件的圆角 R 不应小于 3.2mm;本体厚度小于 3.2mm 时,圆角 R 取厚度的 15%-50%。当遮阳板本体绕 X 轴旋转至其下边缘处于最低位置时,其下边缘 V2 点所确定的仰视角为α在 5°的范围内。不使用时,其本体不应减小驾驶员视野。如图 3 所示意:

1.2.3 汽车内饰形体的构成

汽车造型设计应善于用点、线、面的特性,运用几何形状的运动变化,创造出一个有意境、有情调的汽车室内空间。

1.2.4 内饰材料的选择

汽车内饰常用的材料有以下几类: 人工合成树脂材料:PP、PVC、PE、PUR、ABS 等;人造合成纤维:尼龙、晴仑、丙仑、粘胶、化纤织品;其他还有毛、麻、织品、木材、橡胶、铝合金等。下面介绍下轻型客车顶内饰和侧围内饰材料选择。

轻型客车顶内饰主要有两种:软顶和硬顶。

软顶一般由面料和泡沫层用层压法或火焰法复合在一起。面料多数为无纺布机织布或 PVC 膜等材料制造。泡沫层用聚氨酯或交联聚乙烯泡沫制造。面料起装饰作用,其颜色及质地要与车身内饰颜色和质地相协调。泡沫层起隔热、隔音、吸音、减振作用。这种顶内饰优点是质量小,成本低,但软顶与金属顶盖间隙大,占用室内空间;布袋与饰面连接处上凸,行车时软顶振颤,整体装饰效果不理想。成型硬顶主要由饰面,泡沫层和基材三层组成,利用大型成套生产设备,用热压成型法将它们复合成一个整体,成为具有一定刚性和立体形状的内饰件。

由于成型硬顶美观耐用,可靠性好,轻型客车在选材时大多选用此种材料。

轻型客车侧围内饰的选材,立柱内饰护面采用 ABS 板材,因为 ABS 塑料价廉、尺寸稳定性好、力学性能良好、表面皮纹易加工,以及优异的表面色泽度和耐冲击性,工艺采 用吸塑,该工艺可以用来成型大尺寸内饰件,并且采用模具简单,只需一个凸模即可,设备和模具费用低,并且模具材料多样,在设计验证期间,就采用木模-树脂模-铝模或铜模的更替过程,木模和树脂模修模容易,修改速度快,提高设计更改速度,从而节省设计验证时间,另结合轻型客车车身侧壁下部平整方正的特点,及与整车内饰的协调统一,侧围下部采用经济性和隔音效果良好的纤维板+无纺面,表面覆盖与坐椅一致的面料与 PVC,工艺采用高频热压及胶粘。

1.2.5 皮纹的选择

皮纹上的对比可以使内饰环境更加生动。如某轻型客车顶内饰与侧壁内饰以及阅读灯色彩纹理的配合既要达到和谐统一,又要达到对比突出的效果。仪表板、门内饰板功能件和基皮纹对比明显,进而突出功能件。

1.2.6 模型制作

造型做完通常会制作内部模型,即把车身内饰造型按 1:1 的比例模型进行效果验证,从而得出人乘坐时真实的感觉,对不满意的地方进行重新修正和确认。

对简单的总成件可以直接进入数模的建立,比如顶内饰等,对复杂的总成(如仪表板、门内饰板等)需要做油泥模型然后进行扫描点云做 A 面。

2 仿真设计

虚拟仿真设计可以分为两个层次,整车级别和零件级别。

整车性能的虚拟包括安全碰撞仿真、NVH、HVAC 仿真等等。

主要考察的是整车性能参数。除了整车状态的虚拟分析外。

内外饰零件也可以进零件级的虚拟分析。

另外,在生产制造的时候,为了提高注塑零件的质量.避免熔接痕和注塑变形等产品缺陷,可以采用 Model flow 来进行分析。

3 工程设计

从工程设汁的分类和过程两个方面来概括介绍。

3.1 设计类型

零件的设计工作可以分为两个类型,一类指零件的集成设计,另一类指零件的结构设计。集成设计:可以包括向上——内外饰件集成到整车上;向下——子零件集成到内外饰总成雩件上。

结构设计:主要指完成零件的自身特征和特性的设计。

依据造型的输入,结合总布置要求和设计硬点要求,从加工、装配、安装调试、维修可行性,方便性,经济性出发,设计出满足法规和标准要求的内外饰零件。

3.2 设计过程

设计过程可以分为三个阶段:典型断面、主断面、数模结构设计。

典型断面:主要在设计的前期,向总布置提交的断面,来表示零件之间一般边界或者搭界关系,或者自身零件的一些特征和尺寸。

主断面:在造型数据输入的基础上,结合之前的典型断面,在整车坐标下体现该车型的零件结构和特征的断面。结构数据:在主断面的基础上,完善零件的料厚,特征,边界定义等,生成实体零件。下面以顶内饰建模为例详细说明。

3.2.1 A 面设计

通过三维建模或者是扫描点云拉出 A 面后,可以进行数据处理和校核:内饰件中的高可见区域要达到 A 级曲面的光顺要求。A 级曲面的标准为:半径大于 3 的倒角都需要达到二阶(曲率)连续。曲面阶数小于等于 7 阶。

光照检查时曲面之间连接平缓且曲面无涡旋。

边界处达到 0.01mm 距离要求、0.1°角度要求和 0.05 曲率连续要求。

3.2.2 零部件的具体设计

在 A 面造型构建完毕后,进行零部件的结构设计。在建模时需要分析如下几个方面:

(1)进行合理的分块

以某轻型客车顶内饰为例进行说明:客车顶内饰通常面积较大,选择合理的分块一方面可以使之固定方便另一方面便于多车型中零件的通用性。

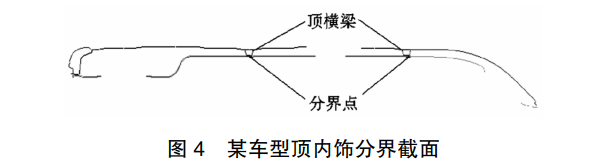

分块边界定在上横梁,顶内饰直接固定在车顶加强横梁上,避免了车顶增加顶内饰固定支架。如图 4:

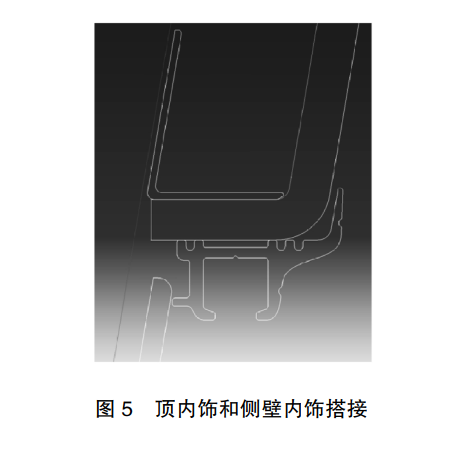

(2)分析各个零部件之间的配合关系,确定合适的搭接方式,尽量使得搭接处不可见或间隙容易控制。如某轻型客车设计中顶内饰和侧壁内饰的配合处,设计在窗帘导轨处,使间隙被遮盖。如图 5 所示:

3.2.3 数据校核及可行性分析

3.2.3.1 要满足法规要求和功能要求

内饰设计要考虑到满足相关法律法规的要求,例如:材料要满足阻燃性能要求,强度、耐候性等要达到相关要求;结构布置要满足相关法规。

3.2.3.2 配合校核

主要检查零件之间有无干涉,和车身铁件配合有无露白等方面,也包括相关零件空间布置,如 B 柱上的安全带及上车扶手,如后包角上的后门限位器和行李箱气弹簧的布置,还有如窗帘扎带的固定位置都是需要反复校核。

3.2.3.3 制造可行性分析

主要考虑内饰件基本厚度、最小厚度、脱模方向、最小拔模角。

3.2.3.4 工艺校核

工艺校核主要分析装配的可行性,以及从设计中尽量避免装配误差带来的间隙。以顶内饰为例:首先要分析装配的合理性,由于客车内饰由几块顶内饰拼接而成的,考虑白车身的尺寸误差和内饰零件的误差,顶内饰的设计要留有足够的调节余量,避免过长或露白。对于内饰的配合处,要尽量避免在可视处进行配合,使间隙尽量不可见。间隙在允许范围要均匀一致。

4 生产设计

这个部分的工作主要是指模具、工装夹具、检具等的设计工作,本文就不进行详细论述了。这个部分的工作是零件质量的前提,没有好的制造设计,就没有高品质的零件生产出来。而在一般情况下,这个设计过程往往是主机厂与配件厂进行并联的同步开发来完成的,这样会相对节约时间和成本。

5 结论

轻型客车的内饰设计首先强调是整体感,即整个内部环境形成一个完整协调的设计主调,各个部分的形体、色彩、材料的质感纹理等诸多因素都围绕这个主调。对于本文中论述的四个方面的设计,可以理解成,这四个内容的设计工作一定程度上也是并联的同步设计,目为当开始概念方案设计的时候,就已经陆续考虑到其他三个方面的要求了。

设计是产品生产、经营和抢占市场的先导,工程师只有熟悉了整个内饰零件设计的过程.掌握方法,才能为我们的整车设计保驾护航,设计出有竞争力的产品。

参考文献

[1] 黄莉莉.客车内饰件的选用设计[J].城市车辆,2008(5):44.

[2] 逄兰芹.关于“以人为本”的汽车内饰设计[J].汽车实用技术,2018(20):179.

[3] 姚海湘,高正娟.内外饰设计工作概述[C].汽车内外饰产品及新材料国际研讨会论文集,154-155.

[4] 吴俊.客车内饰与车身的色彩设计[J].客车技术与研究,2005(2).

文章属扬州市白浦江气动件有限公司原创,版权归其所有,转载请注明出处:http://www.zhichenggan.com,欢迎电询本司产品气弹簧│不锈钢气弹簧│压缩气弹簧│可控气弹簧。

客服电话:

工作时间:8:00-18:00

意见建议:759162040@qq.com